Сварка нержавеющей стали является сложным процессом, который требует высокой квалификации специалиста и особого внимания к деталям. Однако, даже опытные сварщики иногда сталкиваются с появлением дефектов в сварных швах, что влияет на прочность и качество конечного изделия. Наиболее распространенными дефектами аргонодуговой сварки нержавеющей стали являются трещины, поры и окислы.

Причинами появления трещин в сварных швах могут быть несовершенства в подготовке поверхности, наличие влажности, неверное расчет термического режима или неправильное применение сварочного материала. Трещины могут возникать как в процессе сварки, так и после остывания сварного шва. Для устранения трещин необходимо провести дополнительные меры контроля, например, использование рентгеновского или ультразвукового оборудования, а также изменение параметров сварки.

Поры в сварных швах могут возникать в результате неправильной подготовки поверхности, плохой защиты от атмосферного воздуха или неправильного возбуждения сварочной дуги. Для предотвращения появления пор в сварных швах необходимо соблюдение правил подготовки поверхности и контроля влажности, применение защитных газов и правильное настройка сварочного оборудования.

Окислы также являются частым дефектом в сварных швах из нержавеющей стали. Они возникают из-за воздействия атмосферного воздуха или влажности во время сварки. Для предотвращения появления окислов необходимо использование защитных газов или флюсов, а также соблюдение техники сварки с минимальным контактом сварочной дуги с воздухом.

Дефекты аргонодуговой сварки нержавеющей стали:

Поры – это один из типичных дефектов аргонодуговой сварки нержавеющей стали. Поры образуются из-за присутствия газа в шве, который не успел выпариться или был заключен в момент сквозного засверливания. Для их предотвращения необходимо обеспечить правильную подачу аргонового газа и обеспечить его плотное покрытие шва.

Трещины – еще один распространенный дефект при сварке нержавеющей стали. Они могут образовываться из-за нарушения температурного режима сварки или использования неподходящего электрода. Чтобы избежать трещин, необходимо правильно настроить режимы сварки и использовать электроды, предназначенные специально для данного типа стали.

Капы – это еще один часто встречающийся дефект сварки. Капы образуются из-за неравномерности подачи сварочной проволоки или из-за слишком большой длины дуги. Чтобы избежать кап, необходимо настроить правильную подачу проволоки и контролировать длину дуги сварки.

Недостаточное проникновение – это дефект, когда сварка недостаточно проникает в основной металл. Это может происходить из-за неправильной настройки тока сварки или выбора неподходящего диаметра проволоки. Для предотвращения недостаточного проникновения необходимо правильно настроить ток сварки и выбрать диаметр проволоки, соответствующий требованиям сварки.

Недостаточное слияние – это дефект, при котором сварка не полностью сливается с основным металлом. Это может происходить из-за неправильной подачи сварочной проволоки или использования неподходящего типа электрода. Для предотвращения недостаточного слияния необходимо правильно настроить подачу проволоки и использовать подходящий электрод для данного типа сварки.

Устранение дефектов аргонодуговой сварки нержавеющей стали может быть достигнуто путем тщательного контроля процесса сварки, обеспечения правильных параметров сварки, правильного выбора материалов и подготовки поверхности перед сваркой. Также важно проводить регулярные визуальные и неразрушающие испытания сварных соединений для выявления потенциальных дефектов и своевременного их устранения.

Причины и способы устранения дефектов аргонодуговой сварки нержавеющей стали

1. Пузыри газа

Пузыри газа могут образовываться в сварочном шве при неправильном управлении газовым потоком или из-за наличия примесей в аргоне. Чтобы предотвратить образование пузырьков газа, необходимо правильно настроить газовый поток и использовать чистый аргон.

2. Поверхностные дефекты

Поверхностные дефекты могут возникать из-за наличия загрязнений или окислов на поверхности сварного металла. Для устранения таких дефектов необходимо провести обработку поверхности перед сваркой, удалить все загрязнения и использовать подходящие методы защиты сварочного металла.

3. Недостаточное проникновение

Недостаточное проникновение может возникать из-за неправильной настройки сварочного аппарата, неправильного выбора сварочного режима или из-за наличия примесей в сварочной проволоке. Для устранения этой проблемы необходимо правильно настроить сварочный аппарат и подобрать оптимальный сварочный режим. Также стоит использовать чистую сварочную проволоку без примесей.

4. Трещины

Трещины могут образовываться из-за неправильного контроля температуры сварочного процесса, недостаточной прочности сварного соединения или из-за наличия примесей в сварочном материале. Чтобы избежать образования трещин, необходимо правильно контролировать температуру сварочного процесса, использовать сварочные материалы высокого качества и проводить тщательную проверку сварного соединения после сварки.

5. Неправильное заполнение шва

Неправильное заполнение шва может возникать из-за неправильного выбора сварочной техники, неправильного выбора сварочной проволоки или неправильной техники сварки. Для устранения данного дефекта необходимо правильно выбрать сварочную технику и проволоку, а также использовать правильную технику сварки, чтобы обеспечить правильное заполнение сварного шва.

Пористость сварного соединения:

Пористость сварного соединения является одним из основных дефектов аргонодуговой сварки нержавеющей стали. Пористость представляет собой газовые пузырьки, образующиеся внутри сварного металла.

Основной причиной пористости является наличие газов в сварочной зоне. Газы могут поступать из атмосферы (воздуха), из сырья (неправильно подготовленной поверхности свариваемых деталей) или из растворенных газов в сварочной ванне.

Для устранения пористости необходимо провести ряд мероприятий. Во-первых, необходимо обеспечить правильную подготовку свариваемых деталей, тщательно очистив их от загрязнений. Также важна правильная настройка оборудования и подбор оптимальных параметров сварки, таких как скорость движения электрода, ток и дуговое напряжение.

Дополнительные меры по устранению пористости включают использование инертных газов для защиты сварочной ванны от воздуха и влаги, а также применение специальных добавок и флюсов, которые повышают стабильность сварного соединения и уменьшают вероятность образования пор.

В итоге, правильная подготовка материала и оборудования, а также оптимальные параметры сварки позволяют минимизировать пористость сварного соединения и обеспечить качественный результат сварочных работ.

Проблемы в процессе сварки и их решение

1. Поры и газовые включения. Основной причиной пор и газовых включений в сварке нержавеющей стали является недостаточная защита дуги аргоном. Для решения этой проблемы необходимо правильно настроить оборудование, чтобы обеспечить стабильный поток аргона во время сварки. Также важно контролировать влажность аргона и использовать специальные адсорбенты для удаления влаги из газовой смеси.

2. Оксидные пленки и загрязнения. В процессе сварки может возникать образование оксидных пленок и загрязнений на поверхности сварного шва из-за воздействия воздуха и окружающей среды. Для предотвращения этого необходимо использовать защитный газ с высоким содержанием аргона и низким содержанием кислорода. Также важно очищать поверхность перед сваркой с помощью специальных растворителей или механической обработкой.

3. Расслаивание и трещины. Расслаивание сварного шва и трещины часто возникают из-за неверной технологии сварки, например, из-за недостаточной предварительной подготовки кромки или неправильного режима сварки. Для устранения этих проблем необходимо правильно подобрать параметры сварки в соответствии с типом нержавеющей стали, использовать правильную последовательность сварки и проводить контроль за тепловым воздействием.

4. Недостаточная прочность сварных соединений. Недостаточная прочность сварных соединений может быть вызвана неправильным выбором материала заполнителя, плохой сварочной техникой или некачественной подготовкой кромки. Для решения этой проблемы необходимо тщательно выбирать материал заполнителя и следить за его качеством, использовать правильную сварочную технику и проводить качественную предварительную подготовку кромки.

5. Неправильное распределение наплавки. Неправильное распределение наплавки может возникать из-за неправильной технологии сварки или неправильного выбора параметров сварки. Для решения этой проблемы необходимо правильно подобрать технологию сварки в зависимости от типа нержавеющей стали, использовать правильные параметры сварки и проводить контроль за качеством наплавки.

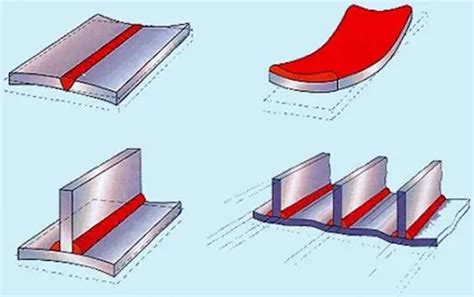

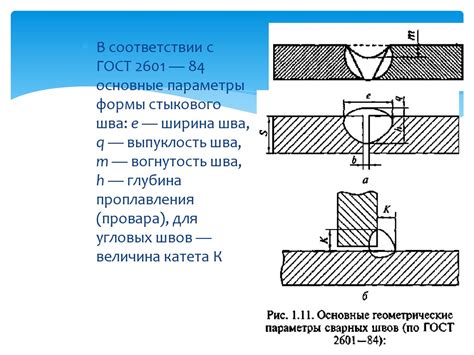

6. Неправильная форма сварного шва. Неправильная форма сварного шва может возникать из-за неправильной технологии сварки или неправильного выбора параметров сварки. Для решения этой проблемы необходимо правильно подобрать технологию сварки в зависимости от типа нержавеющей стали, использовать правильные параметры сварки и проводить контроль за формой сварного шва.

Трещины сварных швов:

Трещины сварных швов – один из наиболее распространенных дефектов, возникающих при аргонодуговой сварке нержавеющей стали. Причинами появления трещин могут быть различные факторы, такие как несоответствие технологическим параметрам сварки, нарушение режимов теплового воздействия, недостаточная подготовка поверхности и т.д.

Одной из основных причин трещин является неправильная техника сварки, включающая неправильную установку аппарата для сварки, неправильный выбор электрода и несоответствие толщины свариваемых деталей. Помимо этого, трещины могут возникнуть из-за несоответствия химического состава свариваемых материалов и несоответствия допустимых значений параметров сварки.

Для устранения трещин сварных швов необходимо принять целый ряд мер. Во-первых, необходимо проводить тщательную подготовку поверхности перед сваркой, удалять все загрязнения и окисленные слои, которые могут привести к трещине. Во-вторых, необходимо правильно подобрать технологические параметры сварки, учитывая особенности свариваемого материала и толщины деталей.

Кроме того, при сварке необходимо контролировать температуру сварочной дуги, чтобы избежать перегрева или переохлаждения материала, что может привести к образованию трещин. Важно также правильно выбрать метод сварки, учитывая особенности свариваемых материалов и окружающей среды.

Факторы, способствующие образованию трещин, и методы их предотвращения

Образование трещин при аргонодуговой сварке нержавеющей стали может быть вызвано несколькими факторами. Один из них - недостаточная прогреваемость сварочного шва. При неправильном распределении температурных градиентов между сварочным швом и основным металлом возникают внутренние напряжения, которые могут привести к образованию межкристаллитных трещин.

Другой фактор, способствующий образованию трещин, это неправильный выбор сварочного электрода. Если электрод имеет низкую пластичность и высокую твердость, то при остывании сварочного шва может произойти его трещинообразование.

Для предотвращения образования трещин необходимо правильно управлять температурными градиентами. Это можно сделать путем прогрева и охлаждения сварочного шва с использованием специальных методов, таких как контролируемое прогревание или управляемое охлаждение. Также важно правильно подбирать сварочные электроды с необходимыми характеристиками пластичности и твердости.

Еще одним методом предотвращения образования трещин является использование специальных добавок, таких как марганец или кремний. Они способствуют улучшению свойств сварочного шва и предотвращают его трещинообразование.

Таким образом, для предотвращения образования трещин при аргонодуговой сварке нержавеющей стали необходимо контролировать температурные градиенты, правильно выбирать сварочные электроды и использовать специальные добавки.

Коррозия после сварки:

Коррозия после сварки нержавеющей стали является одной из основных проблем, с которыми сталкиваются сварщики и инженеры при работе с этим материалом. Коррозия возникает из-за изменения химического состава материала в зоне термического воздействия сварки и может привести к ухудшению механических свойств и внешнего вида сварного соединения.

Причины коррозии после сварки могут быть разными. Одной из основных причин является образование оксидной плёнки на поверхности металла в процессе сварки, которая может быть загрязнена нежелательными элементами или инородными включениями. Также влияние на коррозию оказывают тепловые напряжения, вызванные охлаждением сварного соединения, и механические напряжения, возникающие в зоне термического воздействия.

Для устранения коррозии после сварки нержавеющей стали необходимо применять различные методы и техники обработки. Важным шагом является удаление оксидной плёнки, чтобы предотвратить загрязнение поверхности металла. Это можно сделать с помощью механической очистки или специальных химических растворов.

Также рекомендуется проводить различные термические обработки, например, отжиг, чтобы уменьшить тепловые и механические напряжения в зоне сварного соединения. Это позволит снизить возможность возникновения коррозии и повысить прочность и долговечность сварного соединения.

Вопрос-ответ

Почему при аргонодуговой сварке нержавеющей стали возникают дефекты?

Причинами возникновения дефектов при аргонодуговой сварке нержавеющей стали могут быть неправильно настроенные параметры сварочного аппарата, использование некачественного сварочного материала, неправильная техника сварки, загрязнения на поверхности свариваемых деталей или присутствие влаги.

Какие дефекты могут возникнуть при аргонодуговой сварке нержавеющей стали?

В результате аргонодуговой сварки нержавеющей стали могут возникнуть такие дефекты, как трещины на сварных швах, неполная сварка, образование пор, шпатлевка металла, перекрытие и изменение геометрии сварного шва. Эти дефекты могут привести к снижению прочности и непрочности сварных соединений.