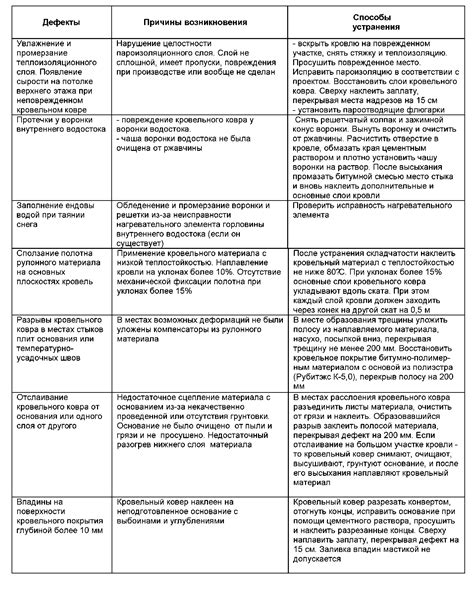

Газовая резка металла – распространенный и востребованный метод обработки различных конструкций и деталей. Однако, при выполнении процесса резки могут возникать различные дефекты, которые могут повлиять на качество и точность выполнения задачи. Дефекты газовой резки могут быть вызваны ошибками оператора, некачественной подготовкой оборудования или неправильным выбором технологических параметров.

Одним из наиболее распространенных дефектов газовой резки является неравномерное распределение тепла. Это может произойти из-за неправильного регулирования газовой смеси или неправильного выбора скорости и подачи газовой смеси. В результате распределение тепла по детали будет неравномерным, что приведет к искажению формы и размеров детали. Для устранения данного дефекта необходимо правильно настроить параметры резки, учитывая тип используемого металла и его толщину.

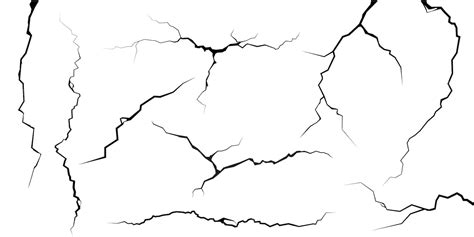

Еще одним распространенным дефектом газовой резки является образование неглубоких трещин на кромке реза. Это может быть вызвано некорректным выбором типа и диаметра сопла, использованием слишком высоких скоростей резки или неправильным настроением подачи кислорода и газовой смеси. Для устранения данного дефекта необходимо выбрать правильные параметры для конкретной задачи, а также контролировать процесс резки и устранять возможные неисправности оборудования.

Важно помнить, что качественная резка металла требует не только правильного выбора оборудования и технологических параметров, но и внимательности и опыта со стороны оператора. Недостаточное владение техникой резки и неправильное выполнение процесса могут привести к появлению дефектов и порче детали. Для достижения высокого качества работы необходимо постоянно совершенствовать свои навыки и профессиональное мастерство.

Дефекты газовой резки металла

Газовая резка металла – это технологический процесс, основанный на использовании горючего газа для разрушения материала. Однако, при выполнении такой операции могут возникнуть различные дефекты, мешающие достижению требуемого качества реза.

Одним из наиболее распространенных дефектов является застой металла. В результате неправильного подвода кислорода или нарушения режима резки, металл может испечься, и стать более нежным и пластичным, что приводит к образованию застоя. Для устранения этого дефекта необходимо корректировать режим резки и обеспечить правильное подводы кислорода.

Другим распространенным дефектом является образование шлака. При резке металла с использованием погружного пламени, может образоваться шлак – твердые остатки результатов взаимодействия горючих газов с металлом. Ошибки в настройке оборудования или использование некачественных газов могут стать причиной образования шлака. Для устранения этого дефекта необходимо очистить поверхность от шлака с помощью механических или химических средств.

Трещины – еще один дефект, который может возникнуть при газовой резке. Трещинам могут способствовать неправильно выбранные режимы резки, недостаточное или избыточное подводы кислорода, а также неправильно подобранные материалы для металла и заполнителя. Для устранения трещин необходимо провести анализ причин, которые привели к их появлению, и исправить их путем корректировки режимов резки.

Описанные дефекты газовой резки металла – это лишь некоторые из возможных проблем, которые могут возникнуть в процессе выполнения этой операции. Правильная настройка оборудования, выбор оптимальных режимов и соблюдение технологических требований являются ключевыми моментами для предотвращения этих дефектов и получения качественного реза.

Деформация края

При газовой резке металла может возникать деформация края, которая обычно проявляется в виде искривления или утолщения краевого участка. Данный дефект может возникать из-за неправильной настройки резака, неравномерного подачи газа или неправильного выбора режимов резки.

Для устранения деформации края необходимо проводить настройку резака с учетом особенностей материала и его толщины. Важно правильно выбрать режим резки, установить оптимальные значения подачи газа и скорости движения резака.

Также возможно применение специальных приспособлений, таких как калибры и направляющие, которые позволяют контролировать и стабилизировать движение резака и предотвратить возникновение деформации края. Необходимо также обратить внимание на качество газовых фонарей и сопел, их регулярную очистку и обслуживание.

При правильной настройке оборудования и соблюдении технологических требований, деформация края может быть минимальной или вообще отсутствовать, что позволит получить высококачественный рез. Поэтому важно обращать внимание на все мелочи и детали процесса резки, чтобы избежать возникновения деформации края и обеспечить качественный результат.

Поверхностные трещины

Поверхностные трещины являются одним из основных дефектов, возникающих при газовой резке металла. Эти трещины образуются на поверхности металла и, как правило, имеют небольшую глубину.

Причиной возникновения поверхностных трещин может быть неправильная настройка оборудования для газовой резки, недостаточная подача газа или плохое качество резательного инструмента. Также поверхностные трещины могут возникать из-за высокой скорости резки или использования неподходящего газового факела.

Для устранения поверхностных трещин необходимо внимательно контролировать параметры газовой резки. Важно правильно настроить подачу газа, установить оптимальную скорость резки и использовать качественный резательный инструмент. Также рекомендуется проводить предварительную подготовку поверхности металла, удалить все несовершенства и загрязнения, которые могут способствовать образованию трещин.

Для предотвращения поверхностных трещин также можно использовать специальные технологии, например, увеличение проникающей способности газовой струи или использование ускоряющих добавок. Кроме того, важно следить за качеством газа, вода и другие примеси в газе могут привести к повреждению поверхности металла.

Заусенцы и брызги

Заусенцы и брызги являются одним из основных дефектов, которые могут возникнуть при газовой резке металла. Заусенцы - это неравномерные обрывы поверхности резки, которые образуются при неправильной настройке оборудования или низком качестве газа. Они могут привести к плохой адгезии между соединяемыми деталями, что повлечет за собой плохую прочность и непрочные соединения.

Брызги - это отдельные металлические частицы, которые выбрасываются из зазора резки под действием высокого давления газа. Они могут прилететь на поверхность детали и вызвать ее повреждение. Брызги также могут стать причиной возникновения плазменного огня, который может привести к пожару и травмам.

Для устранения заусенцев и брызг необходимо принять ряд мер. Во-первых, необходимо правильно настроить оборудование для газовой резки, установив оптимальное давление газа и скорость перемещения резака. Во-вторых, следует использовать качественный газ, который обладает необходимыми свойствами для проведения резки без дефектов.

Если заусенцы и брызги все же возникли, их можно удалить различными способами. Например, можно использовать шлифовальные инструменты для удаления неровностей и заусенцев на поверхности резки. Также можно применить методы обработки, такие как пескоструйная обработка или химическое травление, чтобы удалить брызги и восстановить гладкую поверхность резки.

Таким образом, заусенцы и брызги являются нежелательными дефектами, которые могут возникнуть при газовой резке металла. Однако, путем правильной настройки оборудования, использования качественного газа и применения специальных методов удаления дефектов, можно достичь качественной и безопасной газовой резки.

Окислы

Одним из основных дефектов при газовой резке металла являются окислы, которые образуются в процессе взаимодействия металла с окружающей средой. Окислы могут возникать вследствие неправильной регулировки параметров газовой резки, недостаточной защиты обрабатываемой поверхности от воздействия кислорода и других вредных веществ.

Окислы снижают качество резки металла, они могут приводить к образованию трещин, уменьшению прочности соединений, а также затруднять дальнейшую обработку поверхности. Поэтому важно предпринимать меры для их устранения или предотвращения.

Существует несколько способов борьбы с окислами при газовой резке металла. Один из них - использование специальных антисепарантов, которые наносятся на обрабатываемую поверхность перед проведением резки. Антисепаранты создают защитную пленку, предотвращающую окисление металла.

Еще одним способом устранения окислов является послерезательная обработка поверхности специальными составами или механическим способом. При помощи химических составов окислы растворяются, а поверхность металла очищается от них. Механический способ включает использование абразивных материалов, которые с помощью физического воздействия удаляют окислы.

Также, для предотвращения образования окислов в процессе газовой резки металла, важно правильно настроить режим работы оборудования и обеспечить надлежащую вентиляцию помещения. Это позволит минимизировать воздействие кислорода и других вредных веществ на обрабатываемую поверхность, а значит снизить вероятность образования окислов.

Керн

Керн - это дефект, возникающий при газовой резке металла, когда газовый поток не полностью проникает в материал и образуется неперерезанный участок, оставшийся между двумя разрезами. Такой неперерезанный участок называется керном.

Появление керна может быть вызвано несколькими причинами. Одна из них - низкое давление газа. Если давление газа недостаточно высоко, то он не сможет проникнуть полностью в материал и образовать полную глубину разреза. Недостаточно высокое давление газа также может быть связано с неправильно настроенным оборудованием.

Другой причиной появления керна может быть неправильная скорость движения газовой горелки. Если скорость движения горелки слишком высокая, то газовый поток не сможет полностью проникнуть в материал и образоваться полный разрез. Наоборот, если скорость движения слишком низкая, то газовый поток может затормозить и не дотянуться до конца разреза.

Для устранения дефекта керна необходимо правильно настроить давление газа и скорость движения горелки. Оптимальное сочетание этих параметров позволит газовому потоку проникнуть в материал и образовать полный разрез без керна. Также можно использовать специальные техники резки, например, использование прерывистого разреза или изменение угла наклона горелки.

Разделение реза

Одним из основных дефектов газовой резки металла является разделение реза. Этот дефект возникает, когда в процессе резки металла образуется щель между двумя частями разрезаемого материала. Разделение реза может быть вызвано различными причинами, такими как некорректная настройка оборудования, несоответствие параметров резки требованиям материала или неправильная техника выполнения резки.

Одним из способов устранения разделения реза является правильная настройка газовой резки. Важно установить правильные значения скорости резки, силы газовой струи и расхода газа. Необходимо также правильно выбирать тип и размер сопла горелки для каждого конкретного материала. При некорректных настройках возможно разделение реза.

Кроме того, важно правильно выбирать и подготавливать материал перед резкой. Металл должен быть свободен от загрязнений, окислов и жиров, так как они могут вызвать разделение реза. Также нужно учитывать параметры материала, такие как его толщина и состав. Каждый материал требует своих параметров резки, и некорректный выбор может привести к разделению реза.

Для предотвращения разделения реза можно также применять дополнительные методы и приемы. Например, можно использовать специализированные устройства и приспособления, которые помогут стабилизировать и сфокусировать газовую струю. Также можно использовать специальные добавки и пропитки для поверхности материала, которые помогут улучшить качество резки и предотвратить возникновение разделения реза.

Способы устранения дефектов

Дефекты при газовой резке металла могут быть устранены различными способами, в зависимости от их типа и причин возникновения.

Один из основных способов устранения дефектов - это регулировка параметров газовой резки. Путем изменения скорости подачи газа, смеси газов, давления и скорости движения резака можно добиться более качественной резки и устранить некоторые дефекты, такие как брызги, неровности и разводы на поверхности обрезанного края.

Для устранения металлургических дефектов, таких как плавление или перегрев металла, необходимо использовать процессы контроля температуры. В случае перегрева металла можно понизить скорость резки, увеличить подачу охлаждающего газа или применить специальные материалы для снижения теплового воздействия на металл.

Еще одним способом устранения дефектов является проведение дополнительных операций по обработке обрезанного края металла. Например, для снятия брызг и отдалений можно использовать шлифовку или фрезерование. Для удаления окислов и загрязнений можно применить химическую обработку поверхности.

Важным способом предотвращения дефектов при газовой резке является правильное обслуживание и регулярная проверка оборудования. Регулярная замена изношенных деталей и настройка газового резака позволит снизить вероятность возникновения дефектов и обеспечить более качественную резку металла.

Вопрос-ответ

Какие могут быть основные дефекты при газовой резке металла?

При газовой резке металла могут возникать различные дефекты, такие как плавления, вырывы и разводы металла, неровности и круглые пазы, пористость и повреждение кромок. Они могут влиять на качество резки и ее прочность.

Какие способы устранения дефектов при газовой резке металла могут быть использованы?

Для устранения дефектов при газовой резке металла можно использовать несколько методов. Например, для устранения неровностей и круглых пазов можно применять обработку поверхности с помощью шлифовки и полировки. Для устранения пористости и повреждения кромок можно использовать метод сварки или пайки. Также можно применять методы горячего или холодного штампования для исправления плавлений, вырывов и разводов металла.