Нержавеющая сталь – это сплав, который используется в различных отраслях промышленности, таких как химическая, нефтяная и пищевая. Она обладает уникальными свойствами, такими как высокая стойкость к коррозии и прочность. Однако, как и у любого материала, у нержавеющей стали могут быть дефекты.

Согласно требованиям ГОСТ, дефекты нержавеющей стали могут быть разделены на несколько категорий, включая поверхностные дефекты, внутренние дефекты и механические дефекты. Поверхностные дефекты включают царапины, трещины, шероховатости и пятна. Внутренние дефекты могут быть вызваны пустотами, включениями или порами. Механические дефекты могут возникать из-за неправильного обработки или изготовления материала.

Эти дефекты могут приводить к серьезным проблемам и повреждениям конструкций, в которых используется нержавеющая сталь. Они могут создавать места для развития коррозии, увеличивать риск поломки или вызывать несоответствие с требованиями безопасности. Поэтому очень важно, чтобы нержавеющая сталь соответствовала требованиям ГОСТ и не имела дефектов, которые могут негативно повлиять на ее работоспособность и долговечность.

В заключение, дефекты нержавеющей стали являются серьезной проблемой, которая может привести к нежелательным последствиям. Поэтому необходимо уделять особое внимание контролю качества и соответствию нержавеющей стали требованиям ГОСТ. Регулярное обслуживание и проверка на дефекты помогут убедиться, что сталь находится в хорошем состоянии и не представляет опасности для окружающей среды и людей.

Определение дефектов нержавеющей стали

Для обеспечения высокого качества нержавеющей стали необходимо оценить и определить наличие ее дефектов. Дефекты влияют на прочность, коррозионную стойкость и внешний вид материала. Определение дефектов производится в соответствии с требованиями ГОСТ 5632-72.

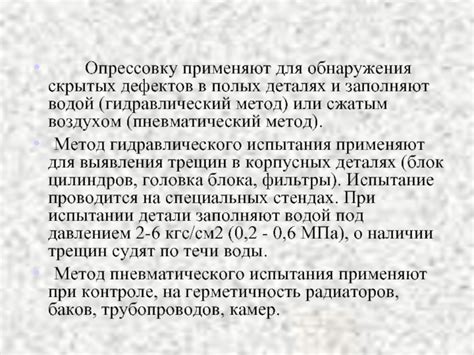

В процессе определения дефектов нержавеющей стали применяются различные методы, такие как визуальный осмотр, магнитная дефектоскопия, ультразвуковой контроль и другие. Визуальный осмотр позволяет обнаружить дефекты, видимые невооруженным глазом, такие как сколы, трещины и окислы.

Магнитная дефектоскопия используется для обнаружения дефектов, связанных с магнитными свойствами стали, таких как магнитные поры, трещины и инклюзии. Этот метод основан на использовании магнитных полей и детектировании изменений этих полей, вызванных наличием дефектов.

Ультразвуковой контроль позволяет обнаруживать дефекты, такие как трещины, поры и включения, путем измерения времени прохождения ультразвуковых волн через материал. Данный метод основан на использовании ультразвуковых волн, которые отражаются от поверхности дефекта и обрабатываются специальным оборудованием.

Определение дефектов нержавеющей стали является важным этапом в процессе контроля качества. Точное выявление дефектов позволяет предотвратить возможные проблемы в дальнейшем эксплуатации стали и обеспечить высокую надежность и долговечность конструкций, изготовленных из нержавеющей стали.

Виды дефектов нержавеющей стали

Нержавеющая сталь, несмотря на свою высокую устойчивость к коррозии, может иметь различные дефекты, которые могут снизить ее прочность и функциональные характеристики. Рассмотрим некоторые из них.

1. Поры: это микроскопические полости в материале, которые могут образовываться в процессе изготовления или использования. Поры могут приводить к ухудшению свойств нержавеющей стали, таких как прочность и устойчивость к коррозии. Они могут быть видны невооруженным глазом или требовать специального оборудования для обнаружения.

2. Трещины: это разрывы в структуре нержавеющей стали, которые могут возникать вследствие механического напряжения или некачественного сварного шва. Трещины могут быть незаметными и микроскопическими, или иметь больший размер и быть легко видимыми. Они могут привести к поломке конструкции или потере целостности материала.

3. Включения: это чужеродные частицы, попавшие в структуру нержавеющей стали во время процесса производства. Они могут быть металлическими или неметаллическими и мешать нормальному функционированию материала. Включения могут быть видны глазу или требовать специализированного оборудования для обнаружения.

4. Продольные и поперечные трещины: это виды трещин, которые могут возникать в процессе обработки или эксплуатации нержавеющей стали. Продольные трещины распространяются вдоль длины материала, а поперечные - поперек. Обе эти трещины могут привести к потере прочности и устойчивости к коррозии.

5. Ржавчина: несмотря на название "нержавеющая сталь", она все же может подвергаться коррозии, особенно при нарушении условий эксплуатации или воздействии агрессивных сред. Ржавчина может появляться в виде точечных или пятновых коррозионных повреждений и приводить к потере прочности и внешней привлекательности материала.

Важно отметить, что дефекты нержавеющей стали могут быть различными по своей природе и возникать как в процессе производства, так и в результате эксплуатации. Поэтому важно проводить регулярные инспекции и тестирования для обнаружения и устранения дефектов, чтобы обеспечить надежность и долговечность материала.

Проводимые испытания для выявления дефектов

При производстве нержавеющей стали в соответствии с требованиями ГОСТ проводятся специальные испытания, которые позволяют выявить наличие дефектов и проверить качество материала.

Одним из наиболее распространенных методов испытания является проверка на магнитность. Согласно ГОСТ, нержавеющая сталь должна быть немагнитной. При помощи специального магнита можно проверить, влияет ли на него магнитное поле. Если материал проходит данный тест и не прилипает к магниту, то он соответствует требованиям стандарта.

Другим способом выявления дефектов является визуальный осмотр. Образцы стали визуально исследуют на наличие видимых трещин, вмятин, следов коррозии или других несоответствий стандарту. При осмотре используется определенное освещение и увеличительное стекло, чтобы обнаружить даже мельчайшие дефекты.

Также для выявления дефектов в нержавеющей стали проводятся испытания на прочность. Для этого изготавливаются образцы и подвергаются испытаниям на разрыв, сжатие или иные воздействия. При проведении данных испытаний оценивается сопротивление материала механическим нагрузкам и его способность к сохранению своих качеств.

- Магнитный контроль;

- Визуальный осмотр;

- Испытания на прочность.

Классификация дефектов по ГОСТу

ГОСТ 5639-82 определяет классификацию дефектов нержавеющей стали, которая включает в себя несколько основных категорий. Данный стандарт является основным регулирующим документом для определения и классификации дефектов в материале.

Первая категория дефектов – поверхностные дефекты. К ним относятся царапины, риски, потёртости, пятна, как видимые невооруженным глазом, так и обнаруживаемые при помощи контрольных методов. Поверхностные дефекты наблюдаются на внешних поверхностях продукции.

Вторая категория – дефекты формы и размеров. Они могут возникать при производстве и требуют исправления. К этой категории относятся дефекты, влияющие на геометрические параметры изделий, например, искривление, неравномерность ширины, длины или толщины.

Третья категория – внутренние дефекты, которые обнаруживаются при неразрушающем контроле материала. Это, например, трещины, включения, неравномерность металлической структуры или пористость. Данные дефекты могут привести к снижению прочности и ухудшению качества материала.

Все эти категории дефектов должны быть учтены при производстве нержавеющей стали в соответствии с требованиями ГОСТ 5639-82. Облегчить процесс классификации и контроля дефектов помогает разработанный стандарт и особые методы испытания, позволяющие оперативно выявлять и устранять возможные неполадки в материале.

Последствия дефектов нержавеющей стали

В случае наличия дефектов в нержавеющей стали могут возникнуть серьезные последствия, как для товаропроизводителя, так и для потребителя. Одним из наиболее опасных дефектов является трещина, которая может привести к разрушению конструкции изделия. В результате этого, пострадают личные и имущественные права потребителей, а компании столкнутся с обязательством возместить ущерб и компенсировать потери.

Другим распространенным дефектом нержавеющей стали является окисление. Окисление стали приводит к ее облезанию и появлению коррозионных пятен. В результате, изделие теряет свою эстетическую привлекательность и может стать непригодным для использования. Такие дефекты становятся особенно заметными в предметах интерьера, подверженных воздействию влаги или химических веществ.

Также недостатки нержавеющей стали могут привести к потребности в регулярном обслуживании и ремонте. Наличие дефектов требует дополнительных затрат на корректировку и восстановление структуры стали. Кроме того, ремонт может вызвать временное прекращение использования изделия, что также негативно сказывается на работе и эксплуатационных возможностях предприятия или потребителя.

Необходимо отметить, что наличие дефектов в нержавеющей стали может повлиять на ее механические свойства. Например, в случае трещин или окисления, изделие может потерять свою прочность и устойчивость к воздействию различных нагрузок. Это может привести к возникновению аварийных ситуаций и несчастных случаев, особенно в промышленных и строительных отраслях. Поэтому, особенно важно производить контроль качества нержавеющей стали и исключать наличие дефектов на начальных этапах производства.

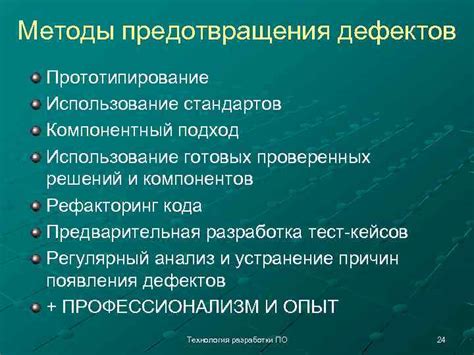

Методы предотвращения дефектов

В процессе производства нержавеющей стали могут возникать различные дефекты, которые снижают качество и прочность материала. Для предотвращения этих дефектов применяются различные методы.

Важным этапом в предотвращении дефектов является выбор правильных сырьевых материалов. Качество нержавеющей стали зависит от состава и чистоты сырья. При производстве используются специальные сплавы, которые обеспечивают высокую стойкость к коррозии и механическую прочность.

Одним из методов предотвращения дефектов является тщательный контроль качества во время производства. Регулярные испытания и проверки позволяют выявить наличие дефектов и провести корректировку технологических процессов. Контроль осуществляется как на этапе получения сырья, так и на всех стадиях производства конечного изделия.

Для предотвращения дефектов нержавеющей стали также применяются методы поверхностной обработки. Очищение, полировка и покрытие позволяют устранить микротрещины, загрязнения и примеси на поверхности материала, что влияет на его долговечность и внешний вид. Применение специальных покрытий способствует формированию защитных слоев, которые делают материал более устойчивым к воздействию внешних факторов.

Для предотвращения дефектов в нержавеющей стали также необходимо правильное хранение и транспортировка. Материал должен быть защищен от влаги, грязи и механических повреждений. В процессе транспортировки следует уделять внимание упаковке и креплению, чтобы избежать возможных деформаций и повреждений, которые могут привести к образованию дефектов.

В целом, предотвращение дефектов в нержавеющей стали требует комплексного подхода и соблюдения всех технологических требований и регламентов. Использование правильных сырьевых материалов, контроль качества, обработка и правильное хранение - все это позволяет создавать высококачественное и надежное изделие из нержавеющей стали.

Значение требований ГОСТа для обеспечения качества

Соблюдение требований ГОСТа имеет решающее значение для обеспечения высокого качества нержавеющей стали. Нормативный документ устанавливает стандарты и правила, которые должны быть соблюдены при производстве и эксплуатации материала. Правильное выполнение этих требований обеспечивает надежность и долговечность изделий из нержавеющей стали.

ГОСТ устанавливает обязательные требования к физическим и химическим свойствам материала, его механическим характеристикам, структуре и внешнему виду. Важно понимать, что соблюдение этих требований не только гарантирует соответствие продукции высоким стандартам, но и позволяет исключить возможность дефектов и повреждений, которые могут привести к потере функциональных свойств и снижению качества изделий.

Важным аспектом требований ГОСТа является контроль процесса производства. Нормативный документ устанавливает правила испытаний и контрольных мероприятий, которые должны выполняться на всех этапах планомерно и последовательно. Использование специализированного оборудования, проведение исследований и анализов позволяют выявить потенциальные дефекты и предотвратить их появление.

Понимание и внедрение требований ГОСТа в производственный процесс позволяет не только гарантировать качество продукции, но и создавать изделия, которые будут соответствовать ожиданиям и требованиям заказчиков. Высокая стойкость к агрессивным средам, устойчивость к коррозии и механическим нагрузкам, эстетический внешний вид – все эти качества можно достичь, если правильно применять требования ГОСТа.

Вопрос-ответ

Какие дефекты могут возникнуть у нержавеющей стали?

В процессе производства, транспортировки и эксплуатации нержавеющей стали могут возникать различные дефекты, такие как микротрещины, пятна, окисление, шлаковые включения и другие.

Какие требования предъявляются к дефектам нержавеющей стали по ГОСТ?

ГОСТ устанавливает требования к дефектам нержавеющей стали, включая допустимые размеры, количество и расположение дефектов.

Какие последствия могут быть при неконтролируемых дефектах нержавеющей стали?

Неконтролируемые дефекты нержавеющей стали могут привести к снижению прочности и долговечности конструкций, а также к возникновению коррозии и других повреждений.

Какие методы контроля используются для обнаружения дефектов нержавеющей стали?

Для обнаружения дефектов нержавеющей стали используются различные методы контроля, такие как визуальный осмотр, ультразвуковой контроль, магнитный контроль и рентгеновский контроль.

Каким образом можно исправить дефекты нержавеющей стали?

Исправление дефектов нержавеющей стали может включать удаление поврежденных участков, полировку, сварку или замену деталей, в зависимости от типа и размера дефектов.