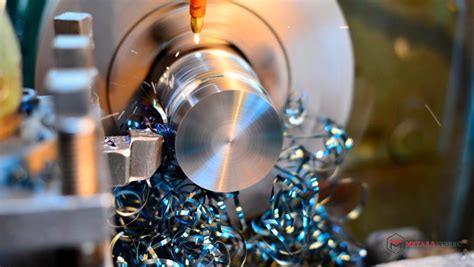

Механическая обработка металла является неотъемлемой частью промышленного производства. Она позволяет добиться необходимой формы и размеров заготовки, улучшить ее качество и функциональные свойства. Однако в процессе обработки может возникать проблема дробления металла, что может существенно повлиять на конечный результат и создать проблемы для производства.

Одной из причин дробления металла является неправильная выборка режимов и параметров обработки. Недостаточное усилие, неправильная скорость или подача инструмента, неправильная геометрия режущей части — все это может приводить к неравномерным нагрузкам на металл и его деформации. В результате возникают напряжения, превышающие предел прочности, и металл начинает дробиться.

Другой причиной дробления металла является наличие внутренних дефектов. Отслоение материала, включения, пустоты и трещины могут быть скрыты внутри металлической заготовки, однако при механической обработке они становятся источником дополнительной нагрузки и повышенной локализации напряжений. Как результат — дробление металла.

Механическая обработка металла: дробление - причины и предотвращение

Механическая обработка металла является неотъемлемой частью процесса его производства, однако, при неправильном подходе, она может привести к дроблению металла и снижению его качества. Процесс дробления металла обычно связан с несовершенствами в технологическом процессе или некачественными инструментами, применяемыми при обработке.

Одной из причин дробления металла является недостаточная смазка или отсутствие ее во время механической обработки. Смазка играет важную роль в снижении трения между инструментом и металлом. Отсутствие или несвоевременная замена смазки может привести к повышенному трению и перегреву инструмента, что способствует дроблению металла.

Другой причиной дробления металла может быть неправильная скорость резания. При слишком большой скорости резания металл может подвергаться сильным динамическим нагрузкам, которые приводят к его дроблению. Слишком маленькая скорость резания, напротив, может вызывать образование крупных стружек, которые также способны повредить металл.

Для предотвращения дробления металла при механической обработке необходимо соблюдать определенные меры предосторожности. Важно правильно подбирать инструменты для обработки, учитывая свойства конкретного металла и условия его обработки. Также, следует обеспечивать достаточную смазку во время обработки и регулярно проверять состояние инструмента.

Важным фактором в предотвращении дробления металла является обучение и квалификация операторов оборудования. Операторы должны быть грамотно подготовлены и знать основные принципы механической обработки металла. Только в таком случае можно достичь высокого качества обработки и предотвратить дробление металла.

Влияние инструмента на дробление металла

Выбор правильного инструмента является важным фактором при механической обработке металла, так как он может оказывать прямое влияние на процесс обработки и качество изделия. Некачественный или несовместимый инструмент может привести к дроблению металла и повреждению обрабатываемой поверхности.

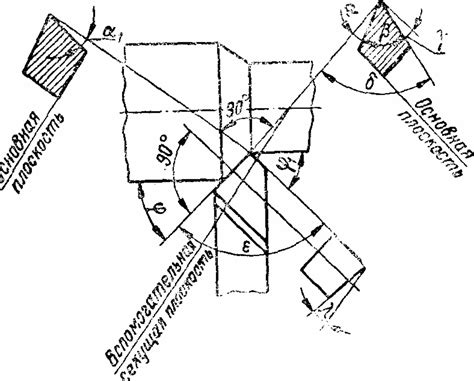

Геометрия инструмента имеет огромное значение при предотвращении дробления металла. Режущая кромка должна быть правильно изогнута и заточена под определенным углом, чтобы обеспечить оптимальный срез материала без нежелательного деформирования. Неправильная геометрия инструмента может вызывать большое натяжение в материале, что может привести к его разрушению.

Материал инструмента также играет важную роль в предотвращении дробления металла. Инструмент должен быть достаточно прочным и твердым, чтобы выдерживать нагрузку обработки и не изнашиваться быстро. Использование некачественного или несовместимого материала может привести к быстрому износу инструмента и образованию острых кромок, которые могут вызвать дробление металла при контакте.

Смазка и охлаждение инструмента являются важными аспектами в предотвращении дробления металла. Неправильное использование или отсутствие смазки и охлаждения может привести к перегреву инструмента и металла, что может вызвать деформацию и дробление материала. Правильное применение смазок и охлаждающих жидкостей помогает снизить трение и тепловую нагрузку, улучшает качество обработки и продлевает срок службы инструмента.

Режимы обработки также могут оказывать влияние на дробление металла при механической обработке. Правильный выбор скоростей резания, подачи и глубины обработки в соответствии с типом материала и характеристиками инструмента может помочь снизить напряжение и предотвратить дробление металла.

В целом, чтобы предотвратить дробление металла при механической обработке, необходимо правильно выбирать инструмент, учитывать его геометрию и материал, обеспечивать правильные режимы обработки, а также использовать смазку и охлаждение. Это поможет снизить нагрузку на материал и инструмент, повысить качество обработки и снизить вероятность дробления металла при механической обработке.

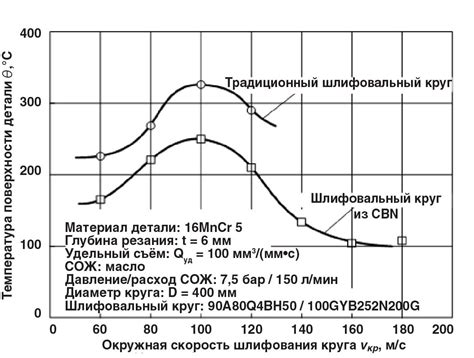

Влияние скорости обработки на дробление металла

Скорость обработки является одним из важных параметров, оказывающих значительное влияние на процесс дробления металла при механической обработке. При увеличении скорости обработки возрастает риск возникновения дробления металла.

Высокая скорость обработки приводит к увеличению тепловых и механических нагрузок на материал, что может вызывать его деформацию и разрушение. Увеличение скорости обработки приводит к увеличению силы, с которой обрабатывающий инструмент воздействует на материал, что может вызывать напряжение в металле и, как следствие, возникновение трещин и сколов.

Однако, слишком низкая скорость обработки также может негативно сказаться на процессе механической обработки. Низкая скорость может привести к увеличению времени, затрачиваемого на обработку, и ухудшить качество поверхности материала. Кроме того, низкая скорость обработки может привести к возникновению заусенцев и защемлений на обрабатываемой поверхности.

Для предотвращения дробления металла при механической обработке необходимо подобрать оптимальную скорость обработки, учитывая свойства материала и требуемый результат обработки. Зачастую рекомендуется устанавливать нижний предел скорости обработки, который позволит достичь необходимой производительности и качества без риска дробления металла.

Влияние температуры на дробление металла

Температура является важным фактором, влияющим на процесс дробления металла при механической обработке. Изменение температуры может привести к различным последствиям, включая дробление металла на мельчайшие частицы.

Во-первых, повышение температуры может привести к росту деформаций и напряжений в материале. Это происходит из-за изменения его механических свойств при нагреве. При механической обработке металла при высоких температурах возможно образование трещин и разрывов в материале, что приводит к его дроблению.

Во-вторых, при понижении температуры может происходить термическое упрочнение материала, что делает его более хрупким. При механической обработке металла при низких температурах повышается вероятность образования трещин и разрывов в металлической структуре, что также может вызвать его дробление.

Для предотвращения дробления металла при механической обработке необходимо контролировать температуру процесса. Оптимальное соотношение температуры и других параметров, таких как скорость и сила обработки, позволяет достичь желаемого результата и избежать нежелательного дробления металла.

Таким образом, температура играет важную роль в процессе дробления металла при механической обработке. Контроль температуры позволяет предотвратить деформацию и разрушение материала, обеспечивая оптимальные условия для безопасной и эффективной обработки металлических изделий.

Влияние свойств металла на его дробление

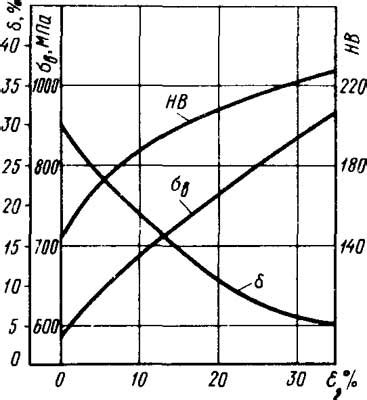

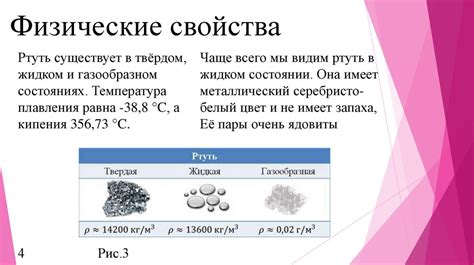

При механической обработке металлов возникает опасность их дробления, что может привести к повреждению оборудования и отказу всей системы. Одной из причин дробления металла являются его физические свойства. Различные металлы имеют разную структуру и механическую прочность, что влияет на их способность к деформации.

Кристаллическая структура металла определяет его механические свойства. Если металл имеет грубую или неравномерную структуру, то он будет более склонен к дроблению при механической обработке. Напротив, металлы с более упорядоченной и однородной структурой будут менее подвержены дроблению.

Также важным фактором является механическая прочность металла. Более прочные металлы будут более устойчивы к деформации и дроблению при обработке. Обычно, исходя из условий применения, выбираются металлы с определенной прочностью, чтобы минимизировать риск дробления.

Важным аспектом также является пластичность металла. Металлы с хорошей пластичностью легче поддаются деформации и могут быть обработаны без риска дробления. Напротив, металлы с низкой пластичностью будут более склонны к дроблению и трещинам при механической обработке.

Таким образом, свойства металла, такие как его структура, механическая прочность и пластичность, играют важную роль в предотвращении его дробления при механической обработке. Выбор подходящего металла с нужными свойствами может существенно уменьшить риск дробления и способствовать успешному завершению процесса обработки.

Способы предотвращения дробления металла

Для предотвращения дробления металла при механической обработке необходимо применять ряд мероприятий и специальных техник. Важно учесть основные причины дробления, такие как неправильные параметры обработки и деформация материала.

Первым способом предотвращения дробления является правильный выбор режима обработки. Необходимо учитывать жесткость материала, его состав и физические свойства при определении скорости резания, подачи и глубины резания. Правильно подобранный режим обработки позволит избежать излишнего давления и деформации металла.

Кроме того, важно обращать внимание на инструмент, используемый при обработке. Изношенные, поврежденные или несовместимые инструменты могут привести к дроблению металла. Необходимо регулярно проверять и обслуживать инструмент, заменять изношенные детали и использовать качественные инструменты, соответствующие качеству материала.

Дополнительным способом предотвращения дробления металла является правильное смазочное покрытие. Правильно подобранное смазочное покрытие улучшает смазывание инструмента и поверхности обработки, снижает трение и температуру, что способствует уменьшению деформации и риска дробления металла.

И наконец, важным способом предотвращения дробления металла является правильная технология обработки. Необходимо соблюдать последовательность операций, использовать правильные углы и направления обработки, контролировать параметры обработки, чтобы избежать возникновения деформации и дробления металла.

Роль качественной смазки в предотвращении дробления металла

Механическая обработка металла является неотъемлемой частью промышленности, однако такая обработка может приводить к дроблению металлической детали. Для предотвращения этого эффекта, особенно при сложных и точных операциях, важно использовать качественную смазку.

Смазка играет ключевую роль в механической обработке, предотвращая трение и избегая повреждения поверхностей металла. Благодаря смазке, между деталью и инструментом возникает пленка, которая снижает трение и защищает металл от негативных воздействий.

Одним из наиболее эффективных способов предотвратить дробление металла является выбор правильной смазки. Качественная смазка должна иметь отличные смазывающие свойства и обеспечивать стабильное снижение трения при высоких нагрузках. Она должна быть стойкой к высоким температурам и химически активным веществам, чтобы обеспечить надежную защиту металла.

Смазка может применяться в различных формах: жидкой, пастообразной или твердой. Выбор типа смазки зависит от условий обработки и требований к конечному изделию. Особенно важно правильно подобрать смазку для сложных операций, таких как фрезерование и точение, где главной задачей является обеспечение точности и сохранение целостности металллической детали.

Надлежащая смазка должна быть правильно нанесена на рабочие поверхности зубьев инструмента и обрабатываемую деталь, чтобы обеспечить равномерное покрытие и оптимальное трение. Важно также учитывать режим работы и обновлять смазку согласно рекомендациям производителя. Кроме того, необходимо проводить регулярное обслуживание и контролировать состояние смазки, чтобы избегать ее перегрева или загрязнения.

Все эти факторы подчеркивают важность качественной смазки в предотвращении дробления металла при механической обработке. Правильный выбор и использование смазки способствуют улучшению качества обработки, увеличению срока службы инструмента и снижению вероятности повреждения металлической детали.

Вопрос-ответ

Какие причины могут привести к дроблению металла при механической обработке?

Основными причинами дробления металла при механической обработке являются неправильные параметры режима обработки, недостаточная прочность материала или неравномерное распределение напряжений в металле.

Какие способы предотвращения дробления металла можно применить?

Для предотвращения дробления металла при механической обработке можно использовать различные методы, такие как изменение параметров режима обработки, улучшение качества материала и использование специальных инструментов и технологий.

Какие параметры режима обработки можно изменить, чтобы предотвратить дробление металла?

При изменении параметров режима обработки для предотвращения дробления металла, можно варьировать скорость резания, подачу инструмента, глубину резания и другие параметры, чтобы найти оптимальные значения для данного материала и задачи.

Что можно сделать для улучшения качества материала и предотвращения его дробления?

Для улучшения качества материала и предотвращения его дробления, можно применять специальные методы термической обработки, такие как закалка, отпуск, цементация и др., а также выбирать материалы с более высокой прочностью и устойчивостью к дроблению.

Какие специальные инструменты и технологии могут помочь предотвратить дробление металла?

Для предотвращения дробления металла при механической обработке можно использовать специальные инструменты, такие как твердосплавные сменные пластины, покрытия с пониженной твердостью, инструменты с улучшенной геометрией режущей кромки. Также могут помочь современные технологии, например, использование лазера или электроимпульсной обработки.