Процесс резания металлов является сложным физическим явлением, в котором происходит сила столкновения режущего инструмента с рабочей поверхностью металла. Во время резания металла происходит несколько физических процессов, включая пластическую деформацию, трение, нагревание и образование стружки.

Во время резания металла режущий инструмент оказывает на рабочую поверхность металла силу, которая вызывает пластическую деформацию материала. В результате деформации металл теряет свою структуру и прочность, что позволяет режущему инструменту проникнуть внутрь материала.

Однако, наряду с пластической деформацией, в процессе резания металла возникает и трение. Трение возникает из-за сопротивления движению режущего инструмента и металла друг относительно друга. Это сопротивление приводит к нагреванию рабочей поверхности металла и инструмента, что может привести к повреждению инструмента и изменению свойств металла.

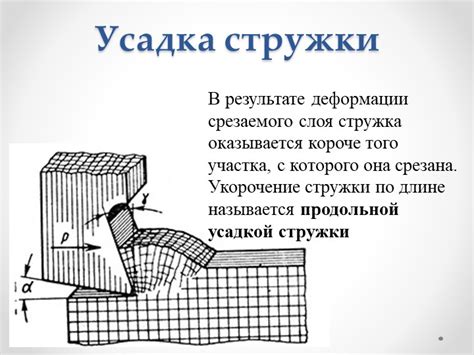

Важно отметить, что в процессе резания металлов образуется стружка – отделяющийся от рабочей поверхности металла. Стружка образуется из-за разрушения связей между атомами в металлической решетке и выталкивания отдельных частиц материала. Стружка может иметь различную форму и структуру, в зависимости от свойств металла и инструмента.

Таким образом, физические явления, происходящие при резании металлов, включают пластическую деформацию, трение, нагревание и образование стружки. Понимание и контроль этих физических процессов позволяют повысить эффективность резания и получить качественный финишный продукт.

Физические явления при резании металлов: процесс образования стружки

Резание металлов — это сложный физический процесс, который включает в себя ряд физических явлений, включая разрушение материала и образование стружки. Одним из основных явлений при резании металлов является образование стружки.

Стружка образуется в результате деформации металла под воздействием инструмента, который применяется для резания. При воздействии инструмента на поверхность металла происходит разрушение связей внутри материала, что приводит к образованию стружки.

Образование стружки происходит по двум основным механизмам: резанием и абразивным износом. При резании стружка формируется путем выделения тонких ленточек материала, которые отламываются от заготовки и отходят в сторону. При абразивном износе стружка образуется из-за износа частиц абразивного материала, которые отслаиваются от поверхности металла.

Образование стружки также зависит от физико-механических свойств металла, таких как его твердость, пластичность и теплопроводность. Твердые и хрупкие металлы могут образовывать короткую и насыпчатую стружку, в то время как пластичные металлы склонны образовывать длинную и спиралевидную стружку.

В целом, образование стружки является важным физическим явлением при резании металлов. Понимание процесса образования стружки позволяет оптимизировать параметры резания и улучшить эффективность этого процесса.

Деформация и разрушение металла

В процессе резания металла происходят серьезные физические воздействия на материал, которые приводят к его деформации и разрушению. Деформация металла возникает под воздействием сил резания, которые вызывают пластическую деформацию материала. При этом металл переходит из своего первоначального состояния в новое, сохраняя при этом свою структуру и форму.

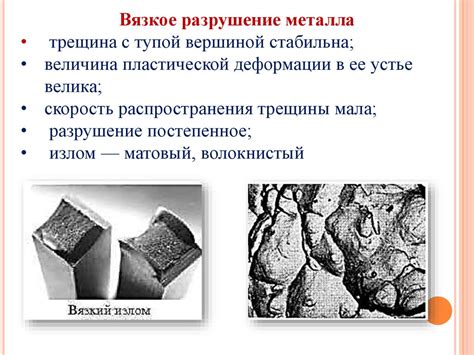

Однако, при достижении предельных значений этих сил, металл может разрушиться. Это может произойти из-за образования трещин, которые могут возникнуть в пористых областях металла или из-за примесей, которые ухудшают его свойства. Разрушение металла также может быть вызвано сжатием материала в процессе резания под большими нагрузками, что приводит к его измельчению и образованию крошечных частиц.

Процесс деформации и разрушения металла при резании в значительной мере зависит от свойств самого материала. Металлы с высокой прочностью и твердостью обычно труднее поддаются деформации и разрушению, в отличие от металлов с низкими показателями этих свойств. Кроме того, различные способы резания, такие как фрезерование или токарная обработка, могут оказывать различное воздействие на материал и вызывать разные виды деформации и разрушения.

Влияние температуры на процесс резания

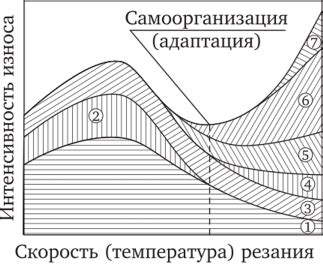

Температура является одним из ключевых факторов, влияющих на процесс резания металлов. Во время резания, температура срезаемого материала значительно повышается. Это связано с трением инструмента о поверхность металла, что приводит к внутренней механической деформации и нагреванию материала.

Повышение температуры влияет на физические свойства металла и может значительно изменить процесс резания. Во-первых, изменение температуры приводит к изменению механических свойств металла, что может повлечь за собой изменение скорости распространения трещин и повышение пластичности материала.

Кроме того, высокая температура может вызвать поверхностные изменения в металле, такие как оксидация или изменение микроструктуры. Например, при резании стали под влиянием высокой температуры может образоваться слой оксида, который создает дополнительное трение и повышает износ инструмента.

Изменение температуры также может оказывать влияние на процесс резания через изменение сил резания. Высокая температура может привести к увеличению трения между инструментом и металлом, что требует большего усилия для обработки материала.

В целом, понимание влияния температуры на процесс резания металлов является важным для оптимизации этого процесса и повышения его эффективности. Использование специальных материалов инструментов или контроля температуры может помочь снизить негативные эффекты высокой температуры и улучшить качество резания.

Образование и разрушение микротрещин

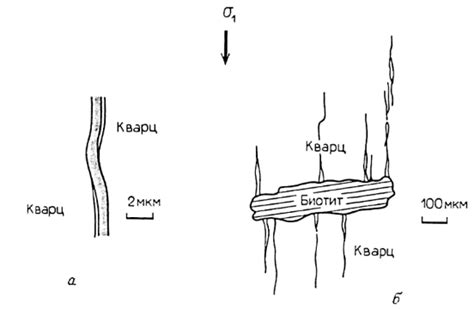

При резании металлов происходит образование и разрушение микротрещин в материале, что является одним из основных физических явлений. В процессе резания на поверхности металла образуются многочисленные микргтрещины, вызванные механическим воздействием режущего инструмента.

Микротрещины возникают из-за концентрации напряжений в зоне контакта режущего инструмента с поверхностью обрабатываемого металла. Это связано с наличием точечных дефектов в структуре металла, таких как вакансии, дислокации и границы зерен. В результате действия режущей силы происходит нагружение и пластическая деформация материала в области контакта, что приводит к образованию микротрещин.

Дальнейший процесс разрушения микротрещин происходит при дальнейшей работе инструмента. В процессе резки металла микротрещины могут увеличиваться в размерах и объединяться, что приводит к образованию макротрещин. Макротрещины могут приводить к образованию стружки, которая отделяется от обрабатываемого материала.

Влияние теплового размягчения

При резании металлов возникает процесс теплового размягчения, который оказывает значительное влияние на характеристики резания и обработки материала. Тепловое размягчение происходит в результате повышенной температуры, которая возникает в зоне контакта режущего инструмента и заготовки.

Этот процесс ведет к изменению механических свойств материала, особенно к снижению его твердости и прочности. В результате теплового размягчения металл становится менее жестким и более податливым к резанию, что позволяет достичь более высокой производительности и качества резания.

Однако, тепловое размягчение может также приводить к некоторым негативным последствиям. Во-первых, оно может вызывать деформацию материала в зоне резания, что может привести к появлению дефектов на поверхности заготовки. Во-вторых, снижение твердости материала может привести к ускоренному износу режущего инструмента.

Для минимизации негативного влияния теплового размягчения при резании металлов используются специальные технологии и материалы. Например, применяются режущие инструменты с особым покрытием, которое повышает сопротивление инструмента к тепловому воздействию. Также используются охлаждающие жидкости, которые позволяют контролировать температуру в зоне резания и предотвращать тепловое размягчение материала.

Трение и износ инструмента

В процессе резания металлов трение является одним из основных физических явлений. Когда инструмент взаимодействует с металлическим материалом, возникает сопротивление, называемое трением. Трение приводит к нагреванию инструмента и металла и может привести к его деформации или даже разрушению.

Одной из основных проблем, связанных с трением, является износ инструмента. В процессе работы инструмент испытывает давление и трение, что приводит к истиранию поверхности. Износ может быть равномерным или неравномерным, в зависимости от условий резания и свойств материала.

Для борьбы с износом инструментов применяются различные методы. Одним из них является использование специальных покрытий на поверхности инструмента, которые повышают его стойкость к износу. Также можно применять охлаждение инструмента, чтобы снизить его нагревание и уменьшить износ.

Для оптимизации процесса резания и уменьшения износа инструмента необходимо учитывать различные факторы, такие как скорость резания, подачу инструмента и параметры материала. Также важно выбрать подходящий инструмент для конкретной операции резания и проводить регулярное обслуживание, чтобы поддерживать его эффективность и повышать его стойкость к износу.

Вопрос-ответ

Какие физические явления происходят при резании металлов?

При резании металлов происходят такие физические явления, как пластическая деформация, трение и образование стружки.

Как происходит пластическая деформация при резании металлов?

Пластическая деформация при резании металлов происходит в результате приложения усилий к поверхности металла. Металл подвергается сжатию, растяжению и скручиванию, что приводит к изменению его формы.

Какое значение имеет трение при резании металлов?

Трение при резании металлов является основным физическим явлением. Оно возникает между инструментом и металлом и приводит к нагреванию поверхности, износу инструмента и созданию силы сопротивления при перемещении инструмента.

Что такое стружка и почему она образуется при резании металлов?

Стружка - это непрерывный отход при резании металлов. Она образуется из частиц металла, которые отделяются от обрабатываемой поверхности в результате воздействия инструмента. Образование стружки связано с пластической деформацией и разрушением металла.