Металлические сварные швы являются неотъемлемой частью инженерных конструкций и промышленных изделий. Они обеспечивают прочность соединения различных элементов и могут выдерживать значительные нагрузки. Однако для создания качественного сварного шва необходимо учитывать ряд факторов и применять соответствующие формулы.

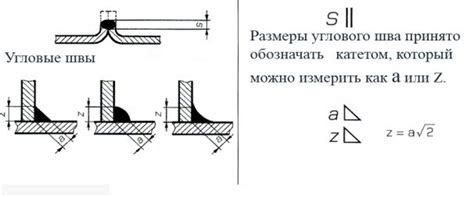

Одной из основных формул для расчета параметров сварного шва является формула для определения толщины шва. Здесь важными параметрами являются толщина металла, ширина шва и коэффициент заполнения шва. Данная формула позволяет определить оптимальные значения этих параметров для достижения требуемой прочности сварного соединения.

Формула для определения толщины шва:Т = (Рн – Рк) / (К * V * L)

Другой важной формулой является формула для определения прочности сварного шва. Для этого учитываются параметры толщины шва, прочности базового металла и коэффициента заполнения шва. Эта формула позволяет определить прочность сварного соединения и проверить его на прочность перед эксплуатацией.

Формула для определения прочности шва:

Ршв = Sшв * Fб * Kз

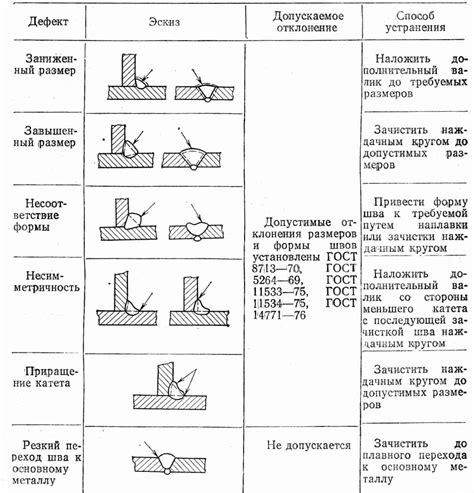

Кроме того, для контроля качества сварного шва применяют различные неразрушающие методы, такие как ультразвуковой контроль, радиография и магнитопорошковый контроль. Они позволяют обнаружить дефекты в сварном шве и принять меры по их устранению.

Основные формулы для сварных швов из металла

При сварке металлических швов используются различные формулы, которые позволяют определить необходимые параметры и размеры сварного соединения. Знание этих формул является основой для правильного выполнения сварочных работ и обеспечивает качественный результат.

Одной из важных формул является формула для расчета пропускной способности сварного шва. Она позволяет определить необходимый диаметр сварочной проволоки или электрода, который обеспечит достаточное количество материала для создания прочного и качественного шва.

Для расчета глубины проникновения сварного шва используется формула, основанная на сварочной мощности и времени сварки. Эта формула позволяет определить оптимальные параметры сварки, чтобы шов полностью проник в металл и обеспечил прочность соединения.

Формулы также используются для расчета нагрузки на сварное соединение. Для определения необходимой прочности сварного шва учитывается материал, длина шва и тип нагрузки, которой он будет подвергаться. Это позволяет выбрать правильную технологию и металлические материалы, чтобы соединение было надежным и безопасным.

Кроме того, существуют формулы для расчета расхода материала при сварке и прочих параметров, которые могут быть необходимы при проектировании и выполнении сварочных работ. Знание этих формул и умение их применять позволяет сварщикам работать более эффективно и уменьшает вероятность ошибок и дефектов сварных соединений.

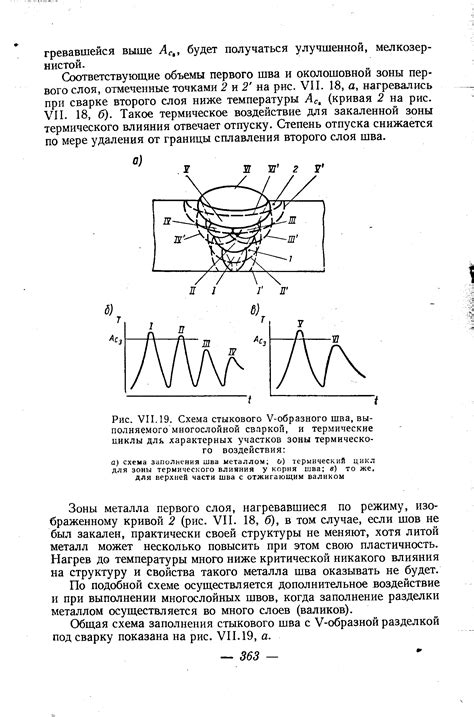

Термические циклы для сварки

Термические циклы – это изменения температуры во время сварочного процесса, которые оказывают влияние на структуру и свойства сварного шва. Это важный аспект в металлообработке, поскольку неправильно подобранные термические циклы могут привести к возникновению дефектов и снижению прочности шва.

Определение оптимальных термических циклов осуществляется на основе изучения свойств материалов, способов наплавки и особенностей конкретного сварного соединения. В процессе сварки возможны участки нагрева, удержания температуры и охлаждения, которые следуют друг за другом.

Влияние термического цикла на сварной шов заключается в изменении структуры металла и создании термических напряжений, которые могут привести к трещинам, пустотам и деформациям. Оптимальная термическая обработка шва позволяет достичь нужной микроструктуры и свойств, обеспечивая высокую прочность соединения.

Для определения подходящего термического цикла сварки проводятся лабораторные исследования, испытания и моделирование процесса. Это позволяет подобрать оптимальное сочетание скорости нагрева, температуры удержания и скорости охлаждения, исключая возможность появления дефектов и обеспечивая требуемые свойства шва.

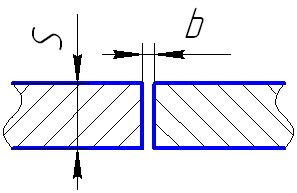

Расчет площади поперечного сечения шва

Для металлических сварных швов может требоваться расчет площади поперечного сечения шва, который представляет собой область, где происходит объединение двух или более металлических деталей.

Площадь поперечного сечения шва является важной характеристикой при проектировании сварных конструкций, так как она влияет на прочность и надежность соединения. Для расчета площади поперечного сечения шва используют следующую формулу:

Sшва = h * l

где Sшва - площадь поперечного сечения шва, h - высота шва, l - длина шва.

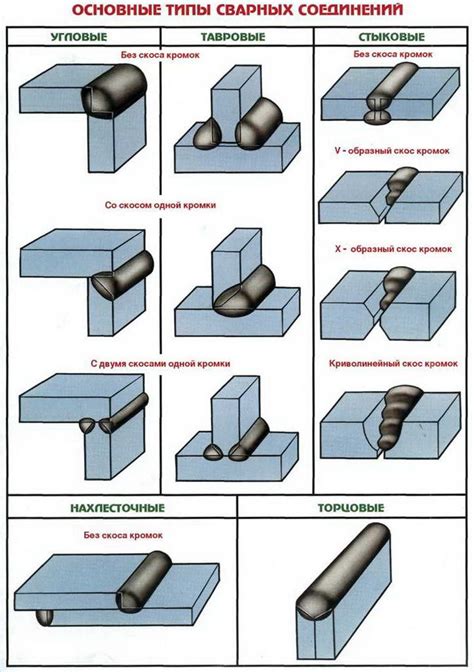

При расчете площади поперечного сечения шва необходимо учитывать тип сварного соединения, материалы, из которых изготовлены детали, а также условия эксплуатации сварных конструкций. Используя расчеты площади поперечного сечения шва, можно определить необходимую прочность сварного соединения и выбрать оптимальные параметры сварочного процесса.

При необходимости можно использовать таблицы со значениями площади поперечного сечения шва для различных типов сварных соединений и материалов. Это поможет ускорить расчеты и обеспечит точность результатов.

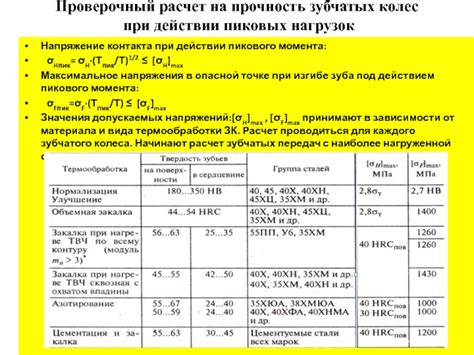

Расчет механических свойств сварных швов

Расчет механических свойств сварных швов является важным этапом процесса проектирования и изготовления металлических конструкций. Для обеспечения необходимых характеристик прочности и деформационных свойств шва необходимо учитывать ряд факторов, таких как тип сварного соединения, химический состав материала, температурные условия эксплуатации и другие параметры.

Один из основных показателей механических свойств сварных швов - это прочность. Существует несколько способов расчета прочности сварных соединений, таких как метод механических испытаний, метод элементов конечных деформаций и другие. При использовании метода механических испытаний проводятся испытания на растяжение образцов сварного шва, после чего определяются предел прочности и удлинение при разрыве. Для оценки сварного шва часто используется коэффициент запаса прочности, который позволяет сравнить полученные значения с требованиями стандартов и нормативных документов.

Другим важным показателем механических свойств сварных швов является пластичность. Пластичность сварного шва характеризуется способностью материала претерпевать деформации без разрушения. Она определяется как отношение удлинения сварного шва к его начальной длине. Пластичность шва может быть определена как методом механических испытаний, так и методом неразрушающего контроля.

Кроме того, расчет механических свойств сварных швов включает определение ударной вязкости. Ударная вязкость является важным параметром, характеризующим сопротивление материала сварного шва разрушению при динамической нагрузке. В расчетах ударной вязкости используются различные эмпирические формулы, учитывающие температурные факторы и влияние других физических параметров.

Таким образом, расчет механических свойств сварных швов является сложным и многогранным процессом, требующим учета различных факторов и использования специализированных методов и формул. Корректное определение этих свойств позволяет обеспечить надежность и долговечность металлических конструкций при эксплуатации.

Определение эффективной толщины шва

Эффективная толщина шва является одним из важных параметров при проведении расчетов и анализе прочностных характеристик металлических сварных соединений. Она представляет собой меру реальной прочности соединения и зависит от геометрических и технологических параметров сварного шва.

Определение эффективной толщины шва основано на расчете площади перерезываемого металла, которая учитывает не только ширину и глубину шва, но и уставку керна сварного шва, его форму и другие характеристики. Расчет эффективной толщины шва позволяет оценить прочность соединения и прогнозировать его поведение в условиях эксплуатации.

Для определения эффективной толщины шва применяются различные формулы и методы. Например, одним из распространенных подходов является использование коэффициента эффективной толщины шва, который учитывает различные параметры соединения и дает возможность сравнивать прочностные характеристики разных сварных соединений.

Также существуют таблицы и базы данных, в которых приведены значения эффективной толщины шва для различных типов сварных соединений. Это позволяет проводить более точные расчеты и выбирать оптимальные параметры сварного соединения с учетом требований безопасности и прочности.

Расчет допускаемых напряжений в металле

Для обеспечения безопасности и надежности сварных конструкций необходимо провести расчет допускаемых напряжений в металле. Допускаемые напряжения определяются с учетом физико-механических свойств материала и условий эксплуатации.

Одним из основных факторов, учитываемых при расчете допускаемых напряжений, является прочность материала. Для этого определяют прочность на растяжение, сжатие и изгиб, а также учитывают коэффициент запаса прочности.

Важным параметром при расчете является также упругость материала. Упругость определяет способность материала восстанавливать свою форму после удаления нагрузки. Она учитывается при расчете допускаемых напряжений при сжатии и изгибе.

Кроме того, при расчете учитывается и температурный фактор. Температурные изменения могут приводить к расширению или сжатию материала, что необходимо учесть при определении допускаемых напряжений.

В результате проведения расчета допускаемых напряжений в металле определяются предельные значения, которые не должны быть превышены при эксплуатации сварной конструкции. Это позволяет обеспечить безопасность и долговечность сооружений и оборудования.

Контроль сварных соединений: неразрушающий и разрушающий

Контроль сварных соединений является одним из важнейших этапов процесса сварки. Для обеспечения качества и надежности сварного шва применяются различные методы контроля, включая неразрушающий и разрушающий контроль.

Неразрушающий контроль позволяет проверить качество сварного соединения без повреждения или разрушения его структуры. К этим методам относятся визуальный контроль, ультразвуковой контроль, радиографический контроль, магнитопорошковый контроль и капиллярный контроль. Каждый из этих методов обладает своими особенностями и применяется в зависимости от типа соединения и требований заказчика.

Разрушающий контроль, в отличие от неразрушающего, предусматривает разрушение сварного соединения для проведения его детального анализа. К таким методам относятся макроскопический и микроскопический методы, которые позволяют изучить структуру материала сварного соединения, выявить дефекты и оценить его механические свойства. Разрушающий контроль широко применяется в лабораторных условиях при контроле прочности и качества сварных соединений.

Оба вида контроля являются важными составляющими процесса контроля сварных соединений. Неразрушающий контроль позволяет быстро и эффективно проверить качество сварного шва без его разрушения, а разрушающий контроль позволяет провести более глубокое и детальное исследование структуры сварного соединения. Сочетание обоих методов позволяет достичь максимальной надежности и качества сварных соединений.

Вопрос-ответ

Какие формулы используются для расчёта металлических сварных швов?

Существует несколько формул, которые используются для расчёта металлических сварных швов. Одной из самых распространенных является формула для определения прочности односторонних сварных швов, которая выглядит так: Р = ПФ, где Р - предельная прочность шва, П - прочность базового металла, а Ф - коэффициент запаса прочности.

Как определить прочность сварного шва?

Прочность сварного шва можно определить с помощью формулы Р = ПФ, где Р - предельная прочность шва, П - прочность базового металла, а Ф - коэффициент запаса прочности. Это позволяет учесть возможные неравномерности структуры сварного соединения и обеспечить достаточную прочность шва.

Что такое коэффициент запаса прочности?

Коэффициент запаса прочности (Ф) - это величина, которая учитывает различные факторы, влияющие на прочность сварного шва. Он определяется как отношение предельной прочности шва (Р) к прочности базового металла (П). Коэффициент запаса прочности позволяет учесть возможные неравномерности структуры сварного соединения и обеспечить достаточную прочность шва.

Какие ещё формулы существуют для металлических сварных швов?

Помимо формулы для определения прочности односторонних сварных швов, существуют и другие формулы. Например, для расчёта длины сварного шва применяется следующая формула: L = k × (d + S), где L - длина шва, k - коэффициент, зависящий от вида сварного соединения, d - диаметр сварного шва, а S - поперечное сечение сварного шва. Также существуют формулы для определения толщины сварного шва, его глубины проникновения и других параметров.