Определение глубины царапины на металлической поверхности является важной задачей при проведении различных видов технического контроля. Точное измерение глубины царапины позволяет оценить степень повреждения материала и принять соответствующие меры восстановления или замены. В данной статье представлены лучшие способы измерения глубины царапины на металле.

Один из наиболее распространенных и точных способов измерения глубины царапины - использование микроскопа. Микроскоп позволяет увеличить изображение поверхности металла и позволяет видеть мельчайшие детали царапины. Для измерения глубины царапины необходимо сначала сканировать поверхность металла с помощью микроскопа, а затем использовать специальные программы и инструменты для вычисления глубины. Этот метод обеспечивает высокую степень точности измерений и позволяет получить детальную информацию о повреждениях металлической поверхности.

Еще одним эффективным способом измерения глубины царапины является использование профилометра. Профилометр представляет собой устройство, которое с помощью зондового датчика измеряет высоту профиля поверхности металла. Для измерения глубины царапины необходимо провести зондовый датчик по поверхности металла и зарегистрировать значения высоты профиля. После этого можно вычислить глубину царапины, основываясь на разнице значений высоты профиля до и после царапины. Профилометрия - один из самых быстрых и удобных методов измерения глубины царапины на металле.

Также существуют специализированные инструменты для измерения глубины царапины на металле, такие как микрометр или штангенциркуль. Эти инструменты позволяют измерять глубину царапины с высокой точностью и простотой. Для измерения глубины царапины необходимо закрыть измерительный инструмент вокруг царапины и считать значения на шкале инструмента. Однако стоит отметить, что при использовании таких инструментов необходимо учитывать факторы, такие как искривление поверхности металла и точность самого инструмента, чтобы получить точные измерения.

В заключение, измерение глубины царапины на металле можно проводить с использованием микроскопа, профилометра или специализированных инструментов. Каждый из этих методов имеет свои преимущества и может быть применен в зависимости от конкретной ситуации и требований. Результаты измерений глубины царапины позволят принять соответствующие меры по восстановлению поврежденной металлической поверхности.

Измерительный микроскоп

Измерительный микроскоп - это специальное устройство, которое позволяет измерять глубину царапины на металле с высокой точностью. Этот инструмент используется в промышленности, медицине и научных исследованиях для определения мелких дефектов и измерения размеров.

Основным преимуществом измерительного микроскопа является его высокая разрешающая способность. Он оснащен оптической системой, позволяющей увеличить изображение объекта в несколько раз и получить более точные результаты измерений.

Измерительный микроскоп имеет специальную шкалу или микрометрический винт, который позволяет измерять глубину царапины в микрометрах или миллиметрах. В процессе измерения, микроскоп фокусируется на поверхности металла, а затем перемещается вдоль царапины, чтобы определить ее глубину.

Для получения более точных результатов, измерительный микроскоп может быть оснащен дополнительными функциями, такими как автоматическая фокусировка, цифровое изображение и аналитические возможности. Это позволяет проводить измерения с высокой степенью точности и делает измерительный микроскоп необходимым инструментом в различных областях применения.

Плоттер с датчиком силы

Измерение глубины царапин на металле может быть сложной задачей. Однако, для решения этой задачи можно использовать плоттер с датчиком силы. Плоттер – это устройство, используемое для создания высококачественных изображений на различных поверхностях. Он может быть оснащен датчиком силы, который позволяет измерять изменения глубины царапины на металле.

Принцип работы плоттера с датчиком силы заключается в том, что он перемещает наконечник по поверхности металла и регистрирует силу, которую необходимо приложить для преодоления сопротивления поверхности. Эта сила может служить показателем глубины царапины. Чем глубже царапина, тем больше силы потребуется для ее преодоления.

Использование плоттера с датчиком силы позволяет получить точные и надежные измерения глубины царапины на металле. Данные, полученные с помощью этого устройства, могут быть использованы для дальнейшего анализа и принятия решений о необходимости ремонта или замены поверхности металла.

Плоттеры с датчиками силы широко применяются в различных отраслях, где требуется измерение глубины царапины на металле. Они могут быть использованы в автомобильной промышленности, производстве металлических изделий, а также при проведении испытаний и контроля качества изделий. Благодаря своей точности и эффективности, плоттеры с датчиками силы являются незаменимыми инструментами для измерения глубины царапин на металле.

Вакуумный адгезиометр

Вакуумный адгезиометр — это инструмент, который используется для измерения глубины царапины на металле. Этот прибор основан на принципе адгезии, то есть на силе сцепления между поверхностью металла и индикатором. В процессе измерения вакуумный адгезиометр создает небольшое вакуумное пространство внутри царапины, что позволяет более точно определить ее глубину.

Основным преимуществом вакуумного адгезиометра является его высокая точность измерений. За счет использования вакуумного пространства, можно избежать ошибок, которые могут возникать при измерении поверхности металла в обычных условиях. Кроме того, вакуумный адгезиометр позволяет измерять глубину царапины с довольно высокой скоростью.

Для того чтобы вакуумный адгезиометр работал правильно, необходимо подготовить поверхность металла. Ее следует очистить от загрязнений, чтобы не возникло погрешности при измерении. Для этого можно использовать специальные растворы или механическую чистку. Также важно следить за состоянием индикатора, чтобы он был чистым и не поврежденным.

Вакуумный адгезиометр может использоваться в различных отраслях промышленности, где требуется точное измерение глубины царапин на металле. Он может быть полезен при контроле качества изделий, при ремонте и обслуживании оборудования, а также при исследованиях в области материаловедения. Высокая точность и скорость измерений делают вакуумный адгезиометр незаменимым инструментом для профессионалов, работающих с металлическими поверхностями.

Ультразвуковой толщиномер

Ультразвуковой толщиномер - это надежное и точное устройство, используемое для измерения глубины царапины на металлической поверхности. Он основан на принципе распространения ультразвуковых волн в материале и их отражения от внутренних дефектов.

Преимущества использования ультразвукового толщиномера включают высокую точность измерений, независимость от типа материала, возможность работы на различных поверхностях (включая грубые и неровные), а также возможность измерения толщины с применением полноею об и свободное от контакта с поверхностью методов.

Принцип работы ультразвукового толщиномера заключается в измерении времени, затраченного ультразвуковой волной на прохождение через материал и обратное отражение от внутренней поверхности. При этом, устройство определяет разницу времени между передачей и приемом ультразвукового сигнала и вычисляет толщину материала.

Использование ультразвукового толщиномера особенно важно в индустрии, где качество и надежность изделий являются приоритетными. Он позволяет быстро и точно определить глубину царапины, что помогает в процессе контроля качества и обнаружении скрытых дефектов на металлической поверхности. Ультразвуковые толщиномеры широко применяются в авиационной, машиностроительной, судостроительной и других отраслях промышленности.

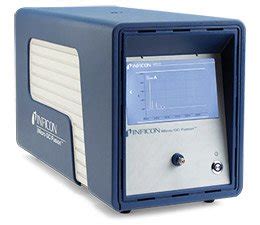

Микрохроматограф

Микрохроматограф – это аналитическое устройство, используемое для разделения и анализа компонентов смесей веществ. Оно представляет собой миниатюрное устройство, которое позволяет проводить хроматографический анализ на микроуровне.

В микрохроматографе используется принцип хроматографии, который основывается на различной скорости движения компонентов смеси взамен различия их аффинности к стационарной и мобильной фазам. Применение микрохроматографа позволяет получить очень высокое разрешение и чувствительность при анализе микроскопических образцов.

Микрохроматографы нашли применение в различных областях науки и промышленности. В фармацевтике они используются для анализа лекарственных препаратов и поиска новых компонентов. В химии – для анализа химических синтезов и отслеживания примесей. В биологии – для изучения биомолекул и белков. Кроме того, микрохроматографы находят применение в криминалистике и экологии.

Преимущества использования микрохроматографа включают компактность, быстрое время анализа, малое количество требуемого образца и высокую точность и воспроизводимость результатов. Благодаря этим преимуществам, микрохроматографы становятся все более популярными в научных исследованиях и промышленности.

Электронная площадка

Электронная площадка – это специализированный интернет-сервис, который предоставляет возможность участникам торговли проводить электронные торги, покупать и продавать товары и услуги, заключать сделки в электронной форме.

Электронные площадки являются эффективным средством для организации торговой деятельности. Они позволяют сократить затраты на поиск и выбор поставщиков, снизить издержки на рекламу и маркетинг, повысить конкурентоспособность предприятия. Кроме того, на электронных площадках можно быстро найти необходимые товары и услуги, сравнить цены и условия поставки, всё это делает процесс закупок более прозрачным и удобным.

Выгоды участия в электронной площадке очевидны для всех ее участников. Для продавцов это возможность продавать товары и услуги на большой аудитории потенциальных покупателей, получать больший объем заказов и увеличивать свою прибыль. Для покупателей это доступ к широкому ассортименту товаров и услуг, возможность выбирать из различных предложений, сравнивать цены и условия. Кроме того, на электронных площадках часто действуют различные системы защиты прав покупателей и продавцов, что создает доверие и минимизирует риски для всех участников.

Для многих компаний участие в электронной площадке становится необходимостью. Современный рынок требует быстрых и гибких решений, а электронные площадки предоставляют все необходимые инструменты для успешной торговли. Будь то закупка материалов для производства, поиск поставщиков или продвижение товара, электронная площадка является незаменимым инструментом для всех, кто стремится к эффективности и успеху в бизнесе.

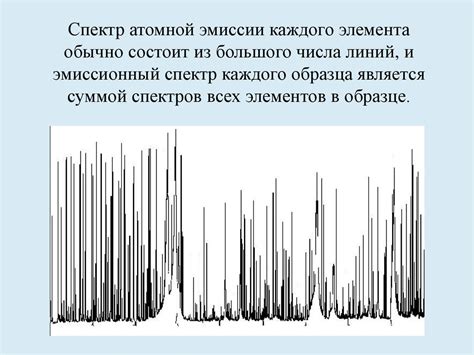

Рентгеновская эмиссионная спектрометрия

Рентгеновская эмиссионная спектрометрия (РЭС) - это метод анализа, который позволяет измерять глубину царапины на металле с помощью рентгеновского излучения. Этот метод основан на способности вещества поглощать и испускать рентгеновские лучи.

Для проведения анализа с использованием РЭС необходимо подвергнуть образец металла рентгеновскому облучению. При этом происходит нейтрализация атома материала, и в этот момент образуется спектр, который позволяет определить его состав и глубину царапины. Чем глубже царапина, тем больше атомов материала будет нейтрализовано, что отразится на результате анализа.

РЭС имеет ряд преимуществ, которые делают его эффективным методом для измерения глубины царапины на металле. Во-первых, данный метод обладает высокой точностью и достоверностью результатов. Во-вторых, он не требует дополнительной подготовки образцов и специального оборудования. В-третьих, РЭС позволяет проводить анализ на микроуровне, что особенно полезно при работе с мелкими деталями или сложными конструкциями.

В целом, РЭС является эффективным методом для измерения глубины царапины на металле. Он позволяет получить точные и достоверные результаты, не требуя больших усилий и затрат. Благодаря своей высокой точности и возможности проведения анализа на микроуровне, РЭС находит применение в различных областях, где требуется контроль качества и точность измерений.

Топометр

Топометр - это прибор, используемый для измерения глубины царапины на металле. Он является неотъемлемой частью инструментария мастера, работающего с металлическими поверхностями. Топометр позволяет точно определить глубину царапины и принять соответствующие меры для ее устранения.

Принцип работы топометра основан на использовании жестяной ленты с шкалой. При проведении топометра по царапине, он выполняет фиксацию максимального значения глубины, которую затем можно считать с помощью шкалы. Некоторые модели топометров имеют также возможность демонстрации результатов измерений на цифровом дисплее.

Топометр позволяет измерять глубину царапин на различных металлических поверхностях, включая сталь, алюминий, медь и другие. Этот прибор может использоваться в различных отраслях, включая производство, ремонтные работы, автомобильную индустрию и другие.

При выборе топометра следует обратить внимание на его точность измерений, удобство использования, надежность и доступность цены. Некоторые модели могут иметь дополнительные функции, такие как автоматическое сохранение результатов, возможность подключения к компьютеру и другие.

Вопрос-ответ

Какими способами можно измерить глубину царапины на металле?

Существует несколько методов, которые можно использовать для измерения глубины царапин на металле. Один из самых простых способов - использование специального инструмента, называемого штангенциркулем. Другой метод - использование микроскопа с масштабной линейкой. Также можно использовать некоторые химические методы измерения.

Как работает штангенциркуль для измерения глубины царапины на металле?

Штангенциркуль - это инструмент с двумя пластинами и шкалой для измерения. Один конец пластин может иметь острую точку, которую можно поместить в царапину. Затем можно снять измерение, сравнивая расстояние на шкале с измерением на другом конце пластин. Таким образом, можно определить глубину царапины на металле.

Как измерить глубину царапины на металле с помощью микроскопа?

Для измерения глубины царапины на металле с помощью микроскопа необходимо использовать масштабную линейку, которая может быть прикреплена к объективу микроскопа. Затем нужно обратить микроскоп на царапину и использовать масштабную линейку для измерения глубины царапины. Этот метод позволяет получить более точные измерения.

Есть ли химические методы измерения глубины царапины на металле?

Да, существуют некоторые химические методы измерения глубины царапины на металле. Например, один из таких методов основан на использовании растворов, которые изменяют свой цвет в зависимости от глубины царапины. После погружения царапины в раствор можно анализировать цвет для определения глубины царапины на металле.

Как определить, какой метод измерения глубины царапины на металле лучше использовать?

Выбор метода измерения глубины царапины на металле зависит от ряда факторов, таких как доступность инструментов, требуемой точности измерения, типа металла и прочих особенностей царапины. Например, если точность измерения является критическим фактором, использование микроскопа с масштабной линейкой может быть предпочтительным. Если доступность инструментов ограничена, то использование штангенциркуля может быть удобным методом. В целом, необходимо выбирать метод измерения в зависимости от конкретных условий.