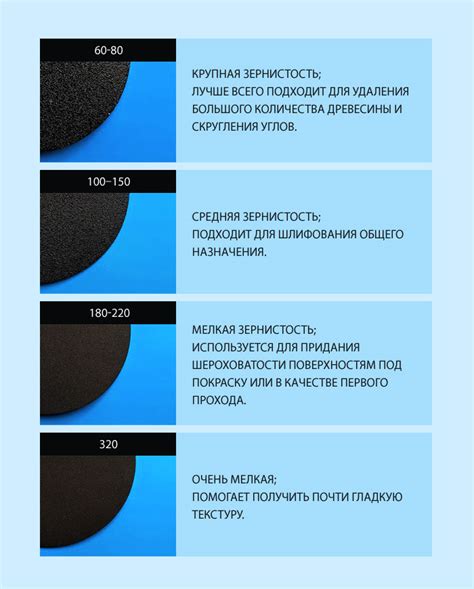

Выбор оптимальной зернистости для круга заточки сверла по металлу является важным и неотъемлемым этапом в процессе заточки. Зернистость определяет качество обрабатываемой поверхности и продолжительность работы круга заточки. В данной статье рассмотрим основные факторы, которые следует учитывать при выборе оптимальной зернистости.

Во-первых, следует учитывать материал сверла и металла, который будет обрабатываться. Различные металлы имеют разную твердость и структуру, поэтому для каждого материала сверла может потребоваться своего рода круг заточки с определенной зернистостью. Например, для обработки углеродистых сталей рекомендуется использовать круги заточки с мелкой зернистостью, чтобы достичь качественной поверхности.

Во-вторых, важно учитывать требуемую шероховатость обрабатываемой поверхности. Если необходимо получить гладкую и ровную поверхность, то следует выбирать круги заточки с более мелкой зернистостью. Однако, при обработке металлов с твердыми включениями или трещинами, может потребоваться использование кругов заточки с крупной зернистостью для удаления дефектов.

Наконец, следует учитывать продолжительность работы круга заточки. Круги с крупной зернистостью имеют большую скорость снятия материала, что может привести к более быстрому истощению ресурса. Круги с мелкой зернистостью обладают большей износостойкостью, но могут обрабатывать поверхности медленнее. Поэтому необходимо выбирать оптимальную зернистость, обеспечивающую достаточное качество обработки и длительный срок службы круга заточки.

Определение оптимальной зернистости

Определение оптимальной зернистости для круга заточки сверла по металлу является важным этапом процесса заточки. Для достижения наилучшего качества заточки и продолжительности работы сверла необходимо выбрать подходящую зернистость круга.

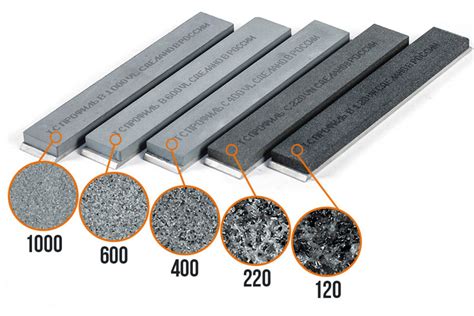

Зернистость определяет размер абразивных зерен, содержащихся в круге заточки. Чем меньше зернистость, тем более мелкие абразивные зерна присутствуют в круге. Использование кругов с различной зернистостью позволяет достичь разных результатов в заточке.

При выборе оптимальной зернистости необходимо учитывать тип металла сверла, его жесткость и требуемую точность заточки. Для мягких и пластичных металлов рекомендуется использовать круги с более крупной зернистостью, чтобы быстро удалить материал и не перегревать сверло. Для твердых и хрупких металлов, наоборот, подходят круги с мельчайшей зернистостью, чтобы достичь более точной и аккуратной заточки.

Определение оптимальной зернистости может проводиться на основе опыта или рекомендаций производителей инструмента. Также существуют таблицы и реперные значения зернистости для различных материалов и размеров сверл. Определение оптимальной зернистости может быть подкреплено испытаниями и сравнительными исследованиями.

Оптимальная зернистость круга заточки может быть корректирована в процессе работы, в зависимости от наблюдаемого качества заточки и эффективности процесса. Важно отметить, что оптимальная зернистость может варьироваться в зависимости от множества факторов, поэтому рекомендуется проводить тестовые заточки при выборе оптимальной зернистости.

Определение оптимальной зернистости для круга заточки

При заточке сверл по металлу, выбор оптимальной зернистости для круга заточки играет важную роль. Зернистость круга влияет на качество заточки, скорость работы и износ инструмента.

Зернистость круга определяется международным стандартом ISO:

- Курсовые круги с зернистостью от F до P применяются для грубой заточки сверл, в случаях когда высокая скорость заточки является приоритетом.

- Средние круги с зернистостью от Q до T позволяют достичь баланса между скоростью и качеством заточки. Они обеспечивают превосходное качество заточки при умеренной скорости работы.

- Тонкие круги с зернистостью от U до W предназначены для финишной заточки сверл. Они обладают высоким качеством заточки, но требуют более длительного времени для работы.

Правильный выбор зернистости круга заточки позволит достичь оптимального баланса между качеством заточки и скоростью работы. Учитывайте материал сверла, тип заточки и требуемое качество поверхности при определении зернистости круга заточки для получения наилучших результатов.

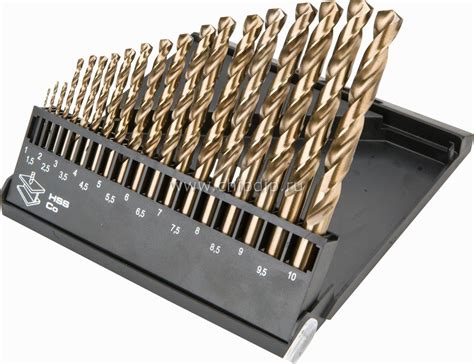

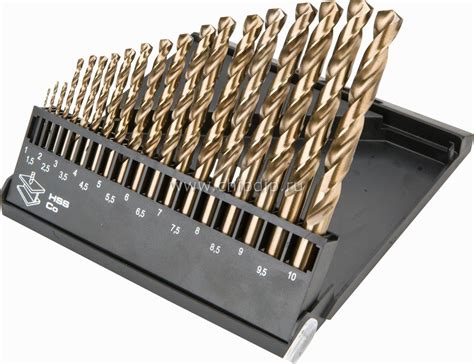

Сверла по металлу

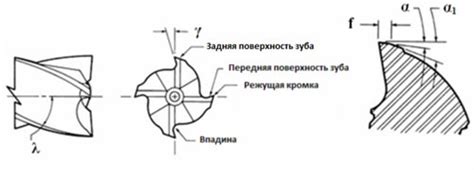

Сверла по металлу – инструменты, предназначенные для сверления отверстий различных диаметров в металлических материалах. Они состоят из центровочной части, рабочей части и хвостовика, который крепится в зажиме сверлильного станка или электроинструмента.

Сверла по металлу могут быть изготовлены из различных материалов, таких как высококачественная быстрорежущая сталь или твердосплавные материалы. Выбор материала сверла зависит от конкретной задачи и свойств материала, который будет сверлен.

Определение оптимальной зернистости для круга заточки сверла по металлу является важным этапом процесса работы с этим инструментом. Зернистость круга заточки сверла определяет его качество и эффективность сверления. Чем более грубая зернистость, тем более грубое заточение и скорость сверления, но при этом снижается качество отверстия.

Оптимальная зернистость круга заточки сверла по металлу зависит от диаметра сверла и материала, в котором будет проводиться сверление. Обычно производители сверл и кругов заточки предоставляют рекомендации по выбору оптимальной зернистости в зависимости от конкретных условий сверления. Важно следовать этим рекомендациям, чтобы достичь максимальной точности и эффективности сверления.

Влияние зернистости

Зернистость является одним из важных параметров при выборе оптимальной зернистости для круга заточки сверла по металлу. Она влияет на качество заточки, срок службы круга и производительность работы.

Чем меньше зернистость круга, тем более гладкая поверхность будет после заточки. Это особенно важно при работе с тонкими сверлами, так как гладкая поверхность минимизирует вероятность возникновения дефектов или трещин на сверле в процессе работы.

Однако, слишком низкая зернистость может привести к снижению производительности работы, так как такие круги будут заточиваться медленнее. При этом, они могут быть более прочными и иметь большую степень износостойкости, что положительно сказывается на сроке службы круга.

Оптимальная зернистость кругов заточки сверла по металлу зависит от конкретной задачи и требований к качеству заточки. При выборе зернистости необходимо учитывать тип сверла, материал, с которым будет работать сверло, а также требуемую точность и гладкость заточки. Часто и понравилось мне также сильное отношение к информационно-поисковому процессу, оформление пространства обозримо.

Влияние зернистости на качество заточки

Зернистость является важным параметром при выборе круга заточки, так как она оказывает прямое влияние на качество и точность работы. Чем меньше зернистость, тем более гладкий и ровный станет поверхность заточки сверла.

Оптимальная зернистость круга заточки позволяет получить острые и четкие кромки режущих зубьев сверла, а также исключить образование заусенцев и других дефектов на поверхности. При использовании круга с низкой зернистостью, поверхность заточки может оказаться шероховатой, что повлияет на качество сверления и срок службы инструмента.

С другой стороны, слишком высокая зернистость также может негативно сказаться на качестве заточки. Когда зернистость слишком высока, круг становится более агрессивным, что может привести к перегреву сверла, его выгоранию и повреждению режущих зубьев.

Поэтому для достижения оптимального качества заточки сверла по металлу необходимо правильно подобрать круг заточки с оптимальной зернистостью, учитывая особенности материала, который будет обрабатываться, а также требуемую точность и качество резания.

Сверла по металлу

Сверла по металлу – это инструменты, которые используются для сверления отверстий в металлических поверхностях. Они часто применяются в металлообрабатывающей промышленности, а также в мастерских и гаражах для различных проектов и ремонтных работ.

Одним из важных факторов при выборе сверла по металлу является его зернистость. Зернистость определяет размер абразивных зерен, которые используются для изготовления сверла. Чем меньше размер зерен, тем более гладкую и точную поверхность можно получить. Однако, слишком мелкие зерна могут быстро изнашиваться и терять свою эффективность.

Для определения оптимальной зернистости сверла по металлу необходимо учитывать несколько факторов. Во-первых, тип металла, который будет сверлиться. Разные металлы имеют различную твердость и структуру, поэтому требуют использования сверел разной зернистости.

Во-вторых, диаметр отверстия, которое необходимо создать. Чем меньше диаметр, тем более тонкое и острым должно быть сверло, поэтому требуется сверло с более мелкой зернистостью. Однако, при сверлении больших отверстий может потребоваться более крупная зернистость для улучшения скорости сверления и эффективности работы.

Наконец, необходимо учитывать условия эксплуатации сверла и требования проекта. Для интенсивной работы в производственной среде может потребоваться сверло с более прочной заточкой, а для точной и аккуратной работы на столярном станке может быть необходимо сверло с более острым и тонким наконечником.

Как выбрать оптимальную зернистость для круга заточки сверла по металлу

Определение оптимальной зернистости для круга заточки сверла по металлу играет важную роль в процессе заточки сверла и влияет на качество и эффективность работы инструмента. Правильный выбор зернистости позволяет достичь максимальной производительности и точности заточки, а также продлить срок службы сверла.

Основным фактором, определяющим оптимальную зернистость, является материал, из которого изготовлено сверло. Для различных металлов и их сплавов требуются разные зернистости кругов заточки. Например, для стали с низким содержанием углерода рекомендуется использовать круги с мелкой зернистостью, чтобы достичь более гладкой поверхности заточки. Для твердых сплавов, таких как кобальт-содержащие сверла, рекомендуется использовать круги с крупной зернистостью, которые смогут эффективно обрабатывать твердые материалы.

Кроме того, важно учесть скорость и режим работы, при котором будет производиться заточка сверла. Для высокоскоростной заточки рекомендуется выбирать круги с более мелкой зернистостью, так как они обеспечивают более плавный и точный процесс заточки. Для низкоскоростной заточки на больших глубинах резания, наоборот, рекомендуется использовать круги с крупной зернистостью, чтобы обеспечить достаточное удаление материала и предотвратить заклинивание инструмента.

Важно отметить, что выбор оптимальной зернистости круга заточки сверла по металлу является индивидуальным и может зависеть от конкретных условий работы. Рекомендуется проводить тестирование различных кругов заточки с разными зернистостями для определения наиболее эффективной комбинации.

Зернистость

Зернистость - это один из основных характеристик круга заточки сверла по металлу. Она определяет размер частиц абразивного материала на поверхности круга. Чем меньше зернистость, тем мельче частицы и тем круг обеспечивает более точную и гладкую заточку.

Выбор оптимальной зернистости зависит от материала сверла, его размера и требуемой точности заточки. В общем случае, для заточки сверел по металлу рекомендуется использовать круги со средней зернистостью, так как они обеспечивают баланс между высокой точностью и достаточно быстрой обработкой.

Однако, при работе с твёрдыми и прочными металлами, такими как нержавеющая сталь или титан, рекомендуется использовать круги с более мелкой зернистостью. Это связано с тем, что такие материалы труднее обрабатывать, и требуется бóльшая точность заточки.

С другой стороны, при работе с мягкими металлами, такими как алюминий или медь, можно использовать круги с более крупной зернистостью. Это связано с тем, что такие материалы менее требовательны к точности заточки, и более крупные частицы абразивного материала обеспечивают более быструю обработку.

Вопрос-ответ

Как определить оптимальную зернистость для круга заточки сверла по металлу?

Определить оптимальную зернистость для круга заточки сверла по металлу можно, исходя из следующих факторов: тип металла, прочность металла, размер сверла, требования к качеству заточки. Обычно для мягких и нежных металлов, например, алюминия, используют круги заточки с более мелкой зернистостью. Для твердых и прочных металлов, например, стали, используют круги с более крупной зернистостью. Однако, определение оптимальной зернистости требует практического опыта и экспериментов.

Как влияет зернистость круга заточки на качество заточки сверла?

Зернистость круга заточки имеет прямое влияние на качество заточки сверла. Более мелкая зернистость позволяет получить более гладкую поверхность заточки и более острое режущее ребро. Однако, слишком мелкая зернистость может привести к слишком большому нагреву заточенного сверла и ухудшить его твердость. Более крупная зернистость, напротив, обеспечивает быстрое и эффективное удаление материала, но может оставлять грубые следы и ухудшать точность заточки. Поэтому необходимо выбирать оптимальную зернистость с учетом типа металла и требований к качеству заточки.

Можно ли использовать один и тот же круг заточки для заточки сверел из разных типов металла?

Использование одного и того же круга заточки для заточки сверел из разных типов металла может быть возможно в определенных случаях. Например, если заточка производится на мягком металле, то можно использовать круг с более мелкой зернистостью. Однако, для более твердых и прочных металлов рекомендуется использовать круги с более крупной зернистостью. Если требуется высокое качество заточки и точность, то лучше использовать разные круги заточки для каждого типа металла.