В процессе проектирования и изготовления металлических деталей для различных отраслей промышленности, особое внимание уделяется их точности. Точность изготовления определяет соответствие готового изделия требованиям и нормам, а также его функциональность и долговечность.

В машиностроении и металлообработке существует специальная классификация точности металлических деталей на чертеже. Эта классификация определяет допустимые отклонения размеров и формы детали от заданных значений. Она позволяет определить требования к точности изготовления и проверить соответствие готовой детали установленным нормам.

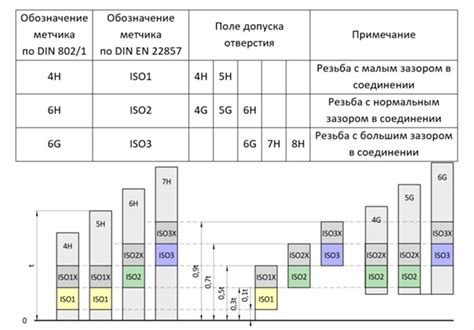

Класс точности металлических деталей на чертеже обычно указывается символом в виде буквы, которая соответствует определенному диапазону отклонений. Обычно используются классы точности от А до Н, причем класс А означает наивысшую точность, а класс Н - наименьшую. Каждому классу точности соответствуют свои допустимые отклонения по размерам, форме и другим параметрам.

Класс точности металлической детали на чертеже следует выбирать с учетом требований к конкретному изделию и его назначению. Например, для деталей, где необходима высокая точность подгонки и отсутствие зазоров, рекомендуется выбирать классы точности А, В или С. Для деталей, где требуется менее жесткая точность, можно выбирать классы точности D, Е или F. Классы точности G и выше обычно применяются для деталей, где требования к точности не столь высоки.

Определение класса точности

Класс точности в металлообработке определяет допустимое отклонение размеров и формы деталей от их проектных значений. Несоблюдение требований по точности может привести к неправильной работе механизма, деформации или разрушению деталей.

Класс точности обозначается буквенным обозначением и численным значением. Буквенное обозначение указывает на допустимые отклонения размеров, а численное значение - на степень этих отклонений.

Существует несколько классов точности, которые определяются в соответствии с требованиями к конкретному типу детали, ее назначению и условиям эксплуатации. Наиболее распространены классы точности P, H, M, K и IT.

Класс точности необходимо указывать на чертеже детали. Он определяется на основе требований к размерам, форме, положению осей и поверхностей деталей. При выборе класса точности необходимо учитывать требования технологических процессов изготовления и монтажа, а также стоимостные и экономические факторы.

Определение класса точности является важным этапом проектирования и изготовления металлических деталей. Он позволяет обеспечить качество и надежность работы изделий, а также сократить вероятность дефектов и отказов в процессе их эксплуатации.

Важность класса точности

Класс точности металлических деталей на чертеже имеет огромное значение, так как он определяет требования к качеству и точности изготовления деталей. От правильной установки класса точности зависит соответствие деталей заданным спецификациям, их возможность взаимозаменяемости и функциональность.

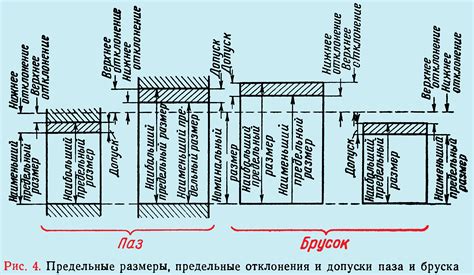

Класс точности указывает на допустимые отклонения размеров, формы и положения деталей, а также степень грубости поверхности. Он определяет границы допустимого разброса значений и является основным критерием при контроле и приемке изделия.

В процессе проектирования и производства металлических деталей необходимо учитывать требования класса точности, чтобы избежать непредвиденных проблем при сборке и использовании конечного продукта. Недостаточная точность может привести к неполадкам и поломкам, а чрезмерно высокая точность может повлиять на стоимость и сложность изготовления деталей.

Класс точности выбирается исходя из требований к конкретному изделию, его функциональности, условий эксплуатации и экономической целесообразности. Каждый класс точности имеет свои особенности и предназначен для определенного типа изделий. Правильный выбор класса точности позволяет обеспечить соответствие изготовленных деталей требуемым характеристикам и гарантировать их надежность и долговечность.

Классы точности металлических деталей

Классы точности металлических деталей определяют допустимые отклонения размеров и формы изделий от требуемых. Это стандартные значения, которые помогают обеспечить соответствие изготовленных деталей заданным техническим требованиям.

Классы точности предназначены для различных видов металлических деталей, таких как заготовки, отливки, штамповки и других. Они определяются исходя из предполагаемого назначения детали, требований к ее работе и степени ее обработки.

Классы точности обозначаются буквами и цифрами. Буква обозначает общий класс точности, а цифра – конкретный уровень точности внутри этого класса. Например, класс точности A1 означает наивысший уровень точности, в то время как класс точности D4 предполагает отклонения более значительные.

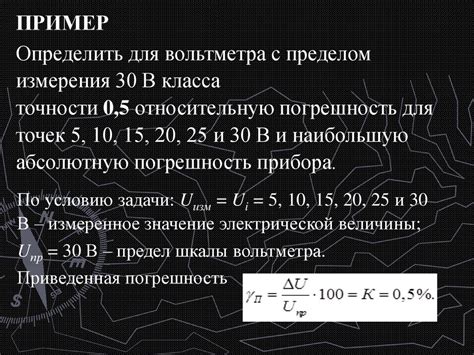

В некоторых случаях классы точности могут быть абсолютными, когда допустимые отклонения указываются в абсолютных значениях, и относительными, когда допустимые отклонения указываются в процентах от номинального значения измеряемого параметра.

Понимание классов точности металлических деталей позволяет проектировщикам и производителям правильно выбирать требуемый класс для каждой конкретной детали, учитывая ее функциональные требования, ограничения производства и экономические факторы. Это помогает обеспечить соответствие качества изготовленных деталей и успешную реализацию проектов.

Выбор класса точности

При разработке металлических деталей на чертеже, важно правильно выбрать класс точности. Класс точности определяет, насколько близко размеры деталей должны соответствовать требуемым значениям. Выбор класса точности зависит от нескольких факторов, таких как предназначение и требования к конечному изделию.

Класс точности обычно указывается на чертеже в виде численного значения или буквы. Численный класс точности обозначает допустимые отклонения размеров, измеряемых в миллиметрах. Буквенный класс точности определяет не только допустимые отклонения размеров, но и способ изготовления детали и требования к поверхности.

При выборе класса точности следует учитывать требования конечного изделия. Если деталь используется в сложном устройстве с высокой точностью работы, стоит выбрать более высокий класс точности. При массовом производстве, где главное - соблюдение размеров без учета поверхностных дефектов, достаточно выбрать класс точности ниже.

Необходимо также учитывать возможности производства и стоимость изготовления деталей. Более высокий класс точности может требовать использования дорогостоящего оборудования и специалистов с высокой квалификацией. В то же время, излишне высокий класс точности может быть излишним затратой, если требуемая точность не влияет на функциональные характеристики изделия.

В общем, выбор класса точности должен основываться на компромиссе между требованиями к конечному изделию, возможностями производства и стоимостью изготовления. Чем более важна точность размеров и поверхности детали, тем выше должен быть выбран класс точности. В то же время, не следует перегибать палку и выбирать излишне высокий класс точности, если он не оправдывает затраты и не влияет на функциональные характеристики изделия.

Способы проверки точности

Точность металлических деталей является важным фактором в производственном процессе, поскольку она определяет соответствие изготовленных изделий требованиям их функционального использования. Для проверки точности металлических деталей на чертеже применяются различные способы.

Один из способов проверки точности - измерение с помощью измерительных инструментов. Для этого используют микрометры, штангенциркули, плунжерные индикаторы и другие инструменты с высокой точностью измерения. При использовании этих инструментов осуществляется измерение размеров, формы, поверхностей и других характеристик деталей.

Также для проверки точности металлических деталей часто применяется метод сравнения с эталоном. Эталоном может быть специально изготовленная деталь с известными параметрами точности, либо сертифицированный измерительный прибор. При сравнении детали с эталоном осуществляется оценка отклонений и определение соответствия требованиям.

Другим способом проверки точности металлических деталей является осмотр и оценка визуальных характеристик. Опытный специалист может найти дефекты, такие как царапины, трещины, вмятины и другие повреждения, которые могут негативно влиять на точность изделия.

Важно отметить, что при проверке точности металлических деталей необходимо учитывать требования, указанные на чертеже. В зависимости от класса точности и типа детали могут применяться различные методы проверки, а также различные допуски и ограничения для отклонений.

Вопрос-ответ

Как определить класс точности металлической детали на чертеже?

Класс точности металлической детали на чертеже определяется спецификацией, которая указывает требования к геометрической форме и размерам детали. Она содержит информацию о допусках на отклонения размеров и формы детали от требуемых значений. Класс точности обозначается буквой А, В, С или D, где А - самый высокий класс, а D - самый низкий.

Какие классы точности существуют для металлических деталей?

Для металлических деталей существуют четыре класса точности: A, B, C и D. Класс A обозначает наивысший уровень точности, требующий наименьших допусков на отклонения размеров и формы. Класс D является самым низким уровнем точности, с наибольшими допусками.

Каковы основные требования к геометрической форме деталей при определении класса точности?

При определении класса точности металлической детали учитываются такие параметры, как параллельность, перпендикулярность, плоскость и прямолинейность. Требования к этим параметрам указываются в спецификации и определяются в зависимости от конкретных условий применения детали.

Какие допуски могут быть указаны в спецификации для металлической детали?

Допуски, указываемые в спецификации для металлической детали, могут быть абсолютными или относительными. Абсолютные допуски указывают конкретные значения отклонений размеров и формы от требуемых значений. Они могут быть положительными или отрицательными, в зависимости от того, в какую сторону может отклоняться деталь от заданных параметров. Относительные допуски указывают относительную величину отклонений, например, в процентах или миллиметрах на метр длины детали.