Точность – одно из основных требований в процессе обработки металла на токарных станках. Для того чтобы обеспечить наиболее качественный результат, производители токарных станков установили классы точности в зависимости от металла, с которым предстоит работать.

Классы точности – это стандарты, определяющие допустимые отклонения при обработке металла. Они позволяют оценить качество обработки и выбрать наиболее подходящий станок для конкретной задачи. Обычно класс точности указывается в технических характеристиках станка и зависит от его конструкции и функциональности.

Различают несколько классов точности токарных станков по металлу. Наиболее распространенные классы – С, СН, СК, СУ. Класс С обеспечивает минимальные отклонения и наиболее высокую точность при обработке металла. Он обычно используется для высокоточных работ с низколегированными и нержавеющими сталями, а также алюминием и титаном. Классы СН и СК применяются для обработки черных металлов и сплавов. Класс СУ, наименее точный, используется для обработки материалов, требующих минимальной точности.

Классы точности токарных станков по металлу являются основным ориентиром при выборе станка для определенной задачи. С заранее определенной точностью можно быть уверенным в качестве и надежности процесса обработки металла. При выборе токарного станка необходимо учитывать требуемую точность обработки, особенности материала и последующее использование изделия.

Классы точности токарных станков по металлу

Классы точности токарных станков по металлу определяются в зависимости от требуемой точности обработки деталей из различных металлов. Классы точности позволяют определить допустимые значения отклонений при обработке и качество получаемых изделий.

Наиболее распространенные классы точности токарных станков по металлу включают классы В, С и Н. Класс В обычно применяется для обработки деталей с низкими требованиями к точности. Класс С используется для деталей средней точности, а класс Н – для деталей высокой точности.

Класс точности токарных станков по металлу определяется различными факторами, такими как качество материалов, конструкции станка, используемых инструментов и способа обработки. Например, станки с высоким классом точности обычно имеют более жесткую конструкцию и меньшие погрешности при перемещении инструмента.

Выбор класса точности токарного станка по металлу зависит от требований к конкретной обрабатываемой детали. При выборе необходимо учитывать такие факторы, как размер и форма детали, требуемая точность обработки, материал детали и продолжительность процесса. Точный выбор класса точности позволит достичь наилучших результатов и минимизировать количество бракованных изделий.

Определение и характеристики

Точность токарных станков по металлу - это показатель, который определяет, насколько точными и повторяемыми будут получаемые детали при обработке на станке. Данный показатель помогает оценить качество работы станка и его способность выполнять заданные операции с высокой точностью.

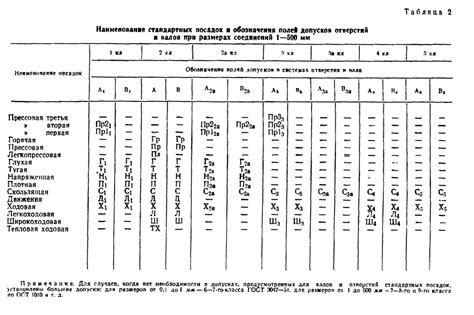

Характеристики точности токарных станков по металлу обычно определяются согласно ГОСТу. В зависимости от класса точности станков, указанного в ГОСТе, определяется требуемая точность обработки деталей. Наиболее распространенные классы точности - 1, 2, 3.

Существует несколько основных характеристик точности токарных станков по металлу. Одна из них - повторяемость обработки. Она определяет, насколько повторяемыми будут размеры и формы деталей при выполнении повторных операций обработки на станке. Чем выше класс точности станка, тем меньше отклонений будут наблюдаться при повторных операциях.

Другая характеристика - точность формы и размеров детали. Она определяет, насколько близкими к заданным будут размеры и формы обрабатываемых деталей. Чем выше класс точности станка, тем более точными будут получаемые детали в плане формы и размеров.

Классы точности в металлообработке

Классы точности в металлообработке используются для определения уровня точности, с которым может выполняться обработка деталей на токарных станках. Эти классы делятся в зависимости от требуемой точности обработки и максимально допустимых отклонений.

Класс точности определяется с учетом различных факторов, таких как габаритные размеры детали, требуемая погрешность, необходимая поверхностная шероховатость и другие параметры. Он обозначается цифровым кодом, где каждая цифра соответствует определенному уровню точности.

Например, класс точности P1 обозначает самый высокий уровень точности, где максимальное отклонение в размере может быть всего несколько микрометров. В то же время, класс точности P6 отличается более высокими допусками, позволяющими большее отклонение в размере.

Классы точности имеют свои применения в различных областях металлообработки. Например, для изготовления сложных механических устройств и приборов требуется использование станков с более высокими классами точности. В то время как в некоторых случаях, где точность не является критическим параметром, станки с более низкими классами точности могут быть достаточными.

Применение точности в производстве

Классы точности токарных станков по металлу являются важным критерием при выборе оборудования для производства. Они позволяют определить, насколько точно и качественно будет выполняться обработка деталей.

Применение точности в производстве позволяет достичь высокой степени погрешности и повысить точность обработки металла. Это особенно важно в производстве автомобилей, самолетов и других сложных технических изделий, где требуется высокая точность и надежность.

Одним из применений точности является изготовление деталей с допусками по размерам. Точное выполнение размерных допусков обеспечивает сборку и работу механизмов без заеданий и затруднений.

Применение точности также применяется при обработке поверхности металла. Поверхность должна быть ровной и гладкой, чтобы предотвратить трение и износ деталей во время работы. Благодаря точности обработки поверхности, возможно достичь минимального трения и увеличить срок службы деталей.

Использование точности в производстве имеет большое значение также при изготовлении инструментов и приспособлений. Точные соединения и размеры инструментов обеспечат их эффективную работу и препятствуют поломкам в процессе использования.

Таким образом, применение точности в производстве позволяет добиться высокой качества и надежности выпускаемой продукции, улучшает работу механизмов и снижает риск поломок и отказов.

Различия между классами точности

Точность токарных станков по металлу обозначается классами, которые определяются в зависимости от допустимого отклонения размеров деталей, обработанных на станке. Классы точности имеют различия, которые обусловлены требуемыми характеристиками станка и его применением.

Первый класс точности обеспечивает минимальное допустимое отклонение размеров деталей. Он обычно применяется для токарных станков, которые предназначены для обработки деталей с небольшими требованиями к точности. Такие станки часто используются в производстве массовых деталей, где главное требование - производительность.

Второй класс точности имеет более высокие требования к точности обработки. Он подходит для станков, которые используются для изготовления деталей средней сложности, где требуется некоторая степень точности. Такие станки могут использоваться в механической и автомобильной промышленности, где требуется высокая точность и повторяемость обработки.

Третий класс точности является наивысшим и требует самых жестких стандартов. Он подходит для станков, используемых для изготовления сложных и точных деталей, таких как компоненты авиационной и медицинской техники. Станки этого класса обеспечивают высокую точность и повторяемость, которые являются критическими для таких отраслей.

Как правило, точность токарных станков по металлу обусловлена не только классом точности, но также и другими параметрами, такими как ускорение шпинделя, жесткость конструкции, система подачи, используемые инструменты и т. д. При выборе токарного станка необходимо учитывать все эти факторы и соотносить их с требуемыми характеристиками деталей.

Как выбрать подходящий класс точности

При выборе точности токарного станка по металлу, необходимо учитывать несколько факторов. Во-первых, следует определить требования к точности обработки деталей. Если нужно получить детали с высокой точностью, то следует выбирать станки с классом точности выше. Если же требования к точности невысокие, то можно выбрать станки с более низким классом точности.

Во-вторых, необходимо учитывать бюджет, доступный для приобретения токарного станка. Станки с более высоким классом точности обычно имеют более высокую стоимость. Поэтому, если у вас ограниченный бюджет, можно выбрать станки с более низким классом точности, которые могут быть более доступными по цене.

Также, при выборе класса точности токарного станка, нужно учитывать тип обрабатываемого материала. Некоторые станки могут быть оптимизированы для работы с определенными типами материалов, и иметь соответствующий класс точности. Например, для обработки твердых сплавов, могут требоваться станки с более высоким классом точности.

В итоге, выбор подходящего класса точности токарного станка по металлу зависит от требований к точности обработки, бюджета и типа материала. Рекомендуется обратиться к специалистам, которые помогут определить наиболее подходящий класс точности и подобрать соответствующий станок.

Влияние точности на результаты обработки

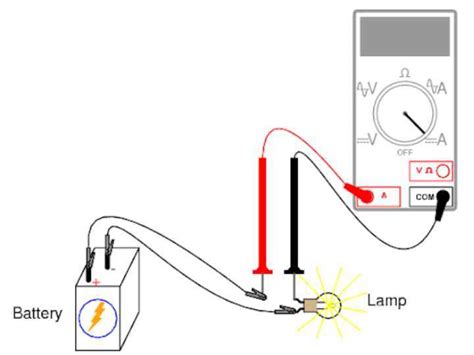

Точность токарных станков по металлу играет важную роль в процессе обработки, поскольку от нее зависят результаты работы. Чем выше точность станка, тем более качественные детали можно получить в итоге.

Высокая точность позволяет обрабатывать детали с большей точностью и меньшей погрешностью. При низкой точности станка возникают проблемы с выравниванием, вырезанием и размерами деталей. Это может привести к неправильному сопряжению между деталями или их деформации.

Одним из факторов, влияющих на точность обработки, является жесткость станка. Жесткий станок обеспечивает устойчивость при обработке, что в свою очередь позволяет получать более точные и стабильные результаты. Низкая жесткость станка может привести к дрожанию и колебаниям при обработке, что негативно сказывается на точности.

Также важной характеристикой точности станка является система движения и автоматического управления. Чем более точная и надежная система, тем более точные результаты обработки можно получить. Применение современных технологий и высококачественных материалов в производстве станков позволяет достичь высокой точности обработки и обеспечить точный контроль параметров.

В целом, точность токарных станков по металлу является важным аспектом при изготовлении деталей. Высокая точность обеспечивает качественные результаты, позволяет улучшить показатели деталей и снизить количество брака. Поэтому выбор станка с нужной классом точности и правильная настройка его параметров являются важными задачами при обработке металлических деталей.

Классификация точности по ГОСТу

Классификация точности токарных станков по металлу осуществляется в соответствии с требованиями ГОСТ 8.007-80 "Технические средства".

В этом ГОСТе определены классы точности станков, которые характеризуются уровнем допустимых отклонений от заданных геометрических параметров.

ГОСТ 8.007-80 устанавливает пять классов точности для токарных станков: крайне высокая точность (КВТ), высокая точность (ВТ),

средняя точность (СТ), низкая точность (НТ) и грубая точность (ГТ).

Класс точности станка определяется его основными особенностями и назначением. Изделия, требующие высокой точности обработки,

производят на станках класса КВТ или ВТ. Станки класса СТ обеспечивают достаточную точность для обработки среднеточных изделий.

Для работ по обработке грубых деталей используют станки класса НТ или ГТ.

При выборе станка необходимо учитывать требования к точности обработки, а также бюджет и особенности производства.

Неправильный выбор класса точности токарного станка может привести к неприемлемым отклонениям в размерах и геометрии обрабатываемых деталей,

что отразится на качестве конечного изделия и его характеристиках.

Методы повышения точности обработки

Повышение точности обработки на токарных станках может быть достигнуто различными методами. Одним из основных методов является использование станков более высокой классности, которые обладают более точным механизмом и устойчивостью к вибрациям. Также важно правильно настроить технологический процесс, уменьшив скорость резания и установив оптимальные параметры подачи.

Другим методом, который может повысить точность обработки, является использование специальных приспособлений и приспособлений для фиксации детали. Они позволяют улучшить установку детали на станке и увеличить стабильность процесса обработки. Также важно выбрать правильный инструмент, такой как нож или фреза, с оптимальной геометрией и качеством материала для достижения более точной обработки.

Однако наиболее эффективным методом повышения точности на токарных станках является использование систем управления числовым программным управлением (ЧПУ). Эти системы предоставляют возможность программирования точного пути инструмента и управления скоростью резания, частотой вращения осей и силой подачи. Также они обладают функцией автоматической компенсации погрешностей, что позволяет улучшить точность обработки и уменьшить отклонение от заданных параметров.

В целом, повышение точности обработки на токарных станках требует комплексного подхода, включающего выбор станка высокой классности, использование специальных приспособлений, правильную настройку процесса и применение систем ЧПУ. Эти методы в сочетании позволяют достичь более точной и качественной обработки металлических деталей.

Вопрос-ответ

Для чего нужны классы точности токарных станков?

Классы точности токарных станков нужны для определения качества обработки металла на станке. Они помогают определить допустимые отклонения от заданных размеров детали и качества поверхности, которые могут быть допущены при работе на станке определенного класса.

Какие бывают классы точности токарных станков и как они обозначаются?

В зависимости от допустимых отклонений размеров и качества обработки, можно выделить несколько классов точности токарных станков: высший (В), первый (П), второй (О), поверочный (ПВ), поверочный особый (ПВО). Классы указываются вместе с числовым значением допустимого отклонения и обозначаются соответствующими буквами и цифрами, например, В5, П6, О8 и т.д.

Чем отличаются классы точности токарных станков между собой?

Классы точности токарных станков отличаются допустимыми отклонениями размеров деталей и качеством обработки. Например, станки высшего класса точности (В) обеспечивают наиболее точную обработку с минимальными отклонениями размеров, в то время как станки более низкого класса точности (О, П) могут иметь большие допустимые отклонения. Кроме того, станки высшего класса дают более качественное покрытие поверхности деталей.

Как выбрать класс точности токарного станка для конкретной задачи?

Выбор класса точности токарного станка зависит от требований к качеству и точности обработки деталей. Если требуется получить детали с высокой точностью размеров и качеством поверхности, следует выбирать станок высшего класса точности (В). Для менее требовательных задач можно использовать станки нижних классов точности (О, П). Однако стоит учитывать, что станки более высокого класса обычно имеют более высокую стоимость.