Литье металлов является одним из наиболее важных процессов в металлургической промышленности. Оно используется для создания различных металлических изделий, начиная от деталей для машин и транспортных средств, и заканчивая металлическими конструкциями для зданий и сооружений. Процесс литья металлов представляет собой заполнение формы расплавленным металлом, который затвердевает, принимая форму этой формы.

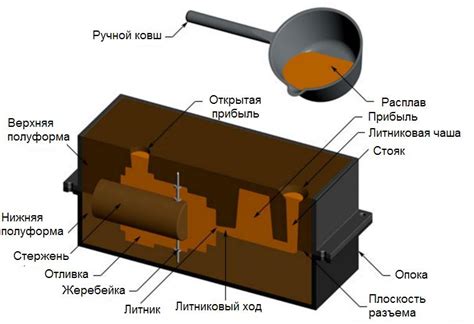

Существует несколько различных видов литья металлов, каждый из которых имеет свои особенности. Одним из самых распространенных методов является песчаное литье. Оно основано на использовании специальной формы из песчаной смеси, которая предварительно создается путем засыпки песка в раму или шаблон. Затем расплавленный металл заливается в форму через воронку. После остывания и затвердевания металла получается готовое изделие. Преимущество песчаного литья заключается в его простоте и низкой стоимости, но этот метод не подходит для создания сложных деталей с высокой точностью.

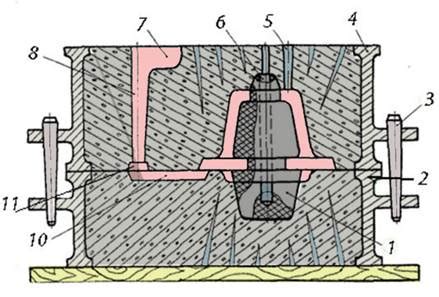

Еще одним методом литья металлов является кокильное литье, которое применяется для создания деталей с высокой степенью точности и сложной геометрией. Оно основано на использовании специального металлического кокиля, который представляет собой форму с внутренними полостями. Различные материалы, такие как сталь или алюминий, могут быть использованы для создания кокиля. Расплавленный металл заливается в кокиль, где затвердевает и принимает его форму. Кокильное литье обеспечивает высокую точность и повторяемость деталей, что делает его одним из наиболее востребованных методов на современных производствах.

Литье металлов является неотъемлемой частью металлургической промышленности. Различные методы литья позволяют создавать металлические изделия с различной сложностью и точностью. От выбора метода литья зависит качество и характеристики конечного изделия.

Виды литья металлов: особенности и применение

Литье металлов является одним из основных процессов обработки металла, который позволяет получать изделия различных форм и размеров. Существует несколько видов литья, каждый из которых имеет свои особенности и применение.

Одним из самых распространенных видов литья является пескоструйное литье. В этом процессе металл расплавляется и заливается в предварительно созданную форму из специального песчаного слоя. Пескоструйное литье отлично подходит для изготовления сложных и больших по размерам изделий, таких как двигатели, турбины и другие механизмы.

Еще одним видом литья является так называемое восковое литье. В этом процессе создается модель из воска, которую обмывают специальным раствором. После затвердевания раствора получается форма, которая заполняется расплавленным металлом. Восковое литье применяется для создания деталей с высокой точностью и сложной геометрией, таких как ювелирные изделия или орнаменты для автомобилей.

Одним из современных и эффективных видов литья является кокильное литье. В процессе кокильного литья металл расплавляется и заливается в металлический кокиль, созданный по форме будущего изделия. Кокильное литье позволяет получать высококачественные и готовые к использованию детали без дополнительной обработки.

Таким образом, каждый вид литья металлов имеет свои особенности и применение. Выбор конкретного метода литья зависит от требуемой формы и размера изделия, а также от его функциональных требований и технических характеристик.

Литье под давлением: технология и процесс

Литье под давлением - это одна из наиболее распространенных технологий литья металлов. Она основана на использовании специальных литейных машин, которые позволяют подавать расплавленный металл под высоким давлением в закрытую форму. Такая технология позволяет получать детали с высокой точностью и качеством поверхности.

Процесс литья под давлением включает несколько этапов. Сначала расплавленный металл подается в нагретую камеру литейной машины, где происходит его нагрев и очистка от примесей. Затем, под давлением, металл подается в закрытую форму, где он остывает и застывает, принимая форму детали. После застывания деталь извлекается из формы и подвергается дополнительной обработке.

Преимуществами литья под давлением являются высокая производительность, возможность получения сложных геометрических форм, высокая точность размеров, гладкая поверхность детали. Кроме того, этот процесс позволяет изготавливать детали из различных металлов и их сплавов, в том числе и легких сплавов, которые сложно обработать другими способами.

Литье под давлением находит широкое применение в различных отраслях промышленности, включая автомобильную, электротехническую, машиностроительную и другие. Благодаря своей эффективности и экономичности, эта технология позволяет получать высококачественные детали с минимальной отходов и сокращением затрат на обработку и сборку.

Отливки бездавлиевым литьем: эффективность и применение

Бездавлиевое литье является одним из наиболее эффективных способов получения отливок из металла. Этот процесс основан на использовании специальных форм, которые позволяют получить изделия высокой точности и сложной формы.

Преимуществом бездавлиевого литья является возможность изготовления отливок с тонкими стенками, которые невозможно создать с помощью других методов литья. Это позволяет получить изделия с легким весом и хорошей прочностью.

Процесс бездавлиевого литья также обеспечивает высокую точность размеров отливок, что позволяет изготавливать детали с точным подгоном и малыми зазорами.

Отливки бездавлиевым литьем широко применяются в различных отраслях промышленности. Они используются для производства автомобильных деталей, бытовой техники, медицинских инструментов и других изделий, требующих высокой точности и качества.

Важно отметить, что бездавлиевое литье является процессом, требующим определенных знаний и навыков. Для получения качественных отливок необходимо правильно выбирать материал для формы, контролировать температуру плавления металла и обеспечивать равномерное наполнение формы. Поэтому процесс бездавлиевого литья обычно выполняется специализированными предприятиями с соответствующим оборудованием и опытными операторами.

Литье в песчаные формы: особенности и достоинства

Литье в песчаные формы является одним из наиболее распространенных способов получения отливок из различных металлов. Основным материалом для формирования формы является специальный пеностекольный песок с добавлением вязкого связующего вещества, чаще всего глины.

Особенностью литья в песчаные формы является возможность получения сложных форм и деталей, включая элементы с внутренними полостями и выступами. Песчаная форма позволяет точно воспроизвести геометрию детали и обеспечить необходимую поверхностную шероховатость.

Достоинством литья в песчаные формы является относительно низкая стоимость процесса, простота подготовки формы и возможность разового использования песчаной формы. Кроме того, такой способ литья позволяет использовать различные виды металлов, включая стали, чугун и алюминий.

При литье в песчаные формы необходимо учитывать возможные дефекты, такие как песчаные включения, поры и деформации формы. Однако современные технологии и качественные материалы позволяют минимизировать эти проблемы и получить высококачественные отливки с высокой точностью размеров и формы.

В целом, литье в песчаные формы является надежным и эффективным способом получения металлических отливок с высокой детализацией и сложной геометрией. Этот метод широко применяется в различных отраслях промышленности, таких как машиностроение, автомобилестроение, строительство и другие.

Литье в заточенные формы: преимущества и недостатки

Литье в заточенные формы представляет собой технологический процесс, при котором расплавленный металл засыпается в специально изготовленную форму с определенными отверстиями для отливки предметов заданной формы.

Преимуществом данного метода литья является возможность получения предметов с сложной геометрией, которую трудно или невозможно достичь при использовании других методов литья. Заточенные формы позволяют создавать детали с высокой точностью размеров и поверхностной отделкой, что особенно важно для производства запчастей и изделий с высокими требованиями к точности.

Однако, следует отметить и некоторые недостатки данного метода. Во-первых, изготовление заточенных форм является дорогостоящим и сложным процессом, требующим высокой технической квалификации. Во-вторых, при использовании заточенных форм может возникнуть проблема с неполным наполнением формы металлом, что может привести к дефектам в отливках.

Тем не менее, литье в заточенные формы остается одним из наиболее популярных способов получения металлических изделий с высокой точностью и сложной конфигурацией. Технологические разработки и современное оборудование позволяют сократить время и улучшить качество процесса литья, что делает его еще более привлекательным для различных отраслей промышленности.

Вопрос-ответ

Какие виды литья металлов существуют?

Существует несколько видов литья металлов: кокильное литье, песочное литье, отливка в форму постоянного сечения, отливка в форму размораживания и другие.

Как происходит процесс кокильного литья?

При кокильном литье внутренняя полость формы представляет собой непосредственно готовый отливок, только без затвердевшего металла. При таком способе литья литейщик использует металлический кокиль, который соответствует форме будущего изделия. Металл, нагретый до жидкого состояния, льется внутрь кокиля, после чего металл затвердевает и превращается в готовый отливок.

Какое применение имеет песочное литье?

Песочное литье является наиболее широко распространенным видом литья металлов. Оно применяется в автомобильной, машиностроительной, аэрокосмической и других отраслях. Песчаная форма используется для создания сложных деталей и больших отливок.

Как происходит отливка в форму размораживания?

При отливке в форму размораживания металл замораживается в форме, например, путем покрытия ее поверхности особым составом. Затем форма подвергается размораживанию, и затвердевший металл остается в форме отливка. Этот способ позволяет создавать сложные изделия с неправильной формой.

Какие материалы используются для литья металлов?

Для литья металлов чаще всего используются металлические сплавы, такие как чугун, сталь, алюминий, медь и т.д. Однако также можно использовать и другие материалы, например, бетон или пластмассу.