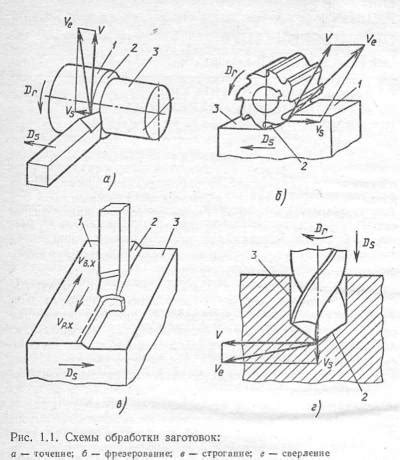

Стружкообразование - один из ключевых процессов при резании металлов, который происходит при удалении слоя металла с поверхности заготовки. Этот процесс возникает благодаря взаимодействию инструмента и материала, и в результате формируются стружки различных форм и размеров.

Механизм стружкообразования включает в себя несколько этапов. Вначале происходит контакт инструмента с поверхностью металла, при этом возникают контактные напряжения. Затем в процессе взаимодействия инструмента и материала происходит образование и распространение трещин внутри металла, а также разрушение связей между атомами. Это приводит к отделению слоя металла от заготовки и образованию стружки.

Важным фактором, влияющим на процесс стружкообразования, является скорость и глубина резания. При увеличении скорости резания происходит увеличение тепловыделения, что приводит к повышению температуры в зоне контакта. Это, в свою очередь, способствует ускоренному стружкообразованию и повышению производительности процесса.

Важно учитывать, что механизм стружкообразования может быть различным в зависимости от свойств металла и используемого инструмента. Например, при резании мягких металлов, таких как алюминий или медь, стружкообразование происходит в основном за счет пластической деформации, а при резании твердых металлов, таких как сталь или чугун, - за счет разрушения связей между атомами.

Изучение механизма стружкообразования при резании металлов позволяет оптимизировать процесс обработки, улучшить качество изделий и повысить эффективность работы инструмента. Это актуально как для промышленных предприятий, занимающихся металлообработкой, так и для научных исследований в области металлонарвкх технологий и инженерии.

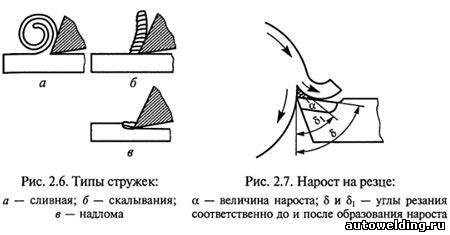

Виды стружек и их характеристики в процессе резания металлов

При резании металлов возникают различные виды стружек, которые имеют свои уникальные характеристики и свойства. Они зависят от многих факторов, включая свойства материала, параметры инструмента и режим обработки.

Один из основных видов стружек при резании металлов - это крупночешуйчатая стружка. Она характеризуется большим размером и толщиной, что обусловлено наличием большого сопротивления резанию. Крупночешуйчатая стружка образуется при резании материалов с высоким коэффициентом трения, например, алюминия или сверхтвердых сталей.

Другим видом стружек является крупнокусковая стружка. Она образуется при режимах резания с высокими скоростями и глубокими проходами. Курпнокусковая стружка имеет большой размер и может быть достаточно грубой. Этот вид стружки обычно образуется при резании материалов с высокой твердостью, например, стали или чугуна.

Еще одним видом стружек является мелкодисперсная стружка. Она характеризуется малыми размерами и тонкостью, что обусловлено низким сопротивлением резанию. Мелкодисперсная стружка образуется при резании материалов с низким коэффициентом трения, например, мягких металлов или ковкого чугуна.

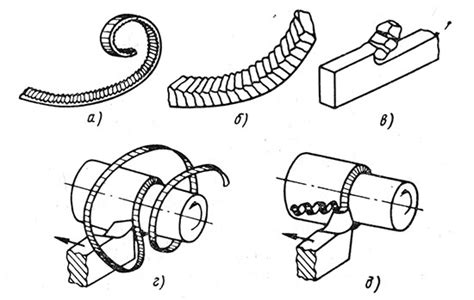

Кроме того, при резании металлов могут образовываться спиральная или витая стружка. Она образуется при резании материалов с высокими значениями коэффициента трения и способна образовывать петли или завитки. Спиральная стружка обычно образуется при резании алюминия или латуни.

Таким образом, виды стружек в процессе резания металлов могут различаться по форме, размеру и толщине. Характеристики стружек определяются свойствами материала и условиями резания, и их правильный анализ позволяет оптимизировать процесс резания и повысить его эффективность.

Непрерывные стружки и их свойства

Непрерывные стружки - это тип стружки, который формируется при резании металлов при определенных условиях. Он характеризуется тем, что стружка образуется в виде непрерывной полосы, которая может быть очень длинной.

Одно из основных свойств непрерывных стружек - это их способность к самоорганизации. Это значит, что при резании стружки под воздействием различных факторов, таких как сила резания, скорость резания и геометрия режущего инструмента, самостоятельно принимают форму и ориентацию, оптимальную для минимизации энергии при резании.

Непрерывные стружки могут быть разных видов в зависимости от их формы и структуры. Например, существуют цилиндрические, спиральные и рулонные стружки. Каждый вид стружки имеет свои особенности и специфические свойства, которые влияют на процесс резания и качество получаемых изделий.

Для эффективного резания металлов с использованием непрерывных стружек необходимо учитывать и контролировать различные параметры резания, такие как скорость резания, сила резания, чувствительность стружки к температуре и давлению. Также важно выбрать оптимальную геометрию режущего инструмента, чтобы обеспечить стабильное формирование и отделение стружки, а также предотвратить образование заеданий и выкрашивание режущей кромки.

Непрерывные спиральные стружки и особенности их образования

Стружка, образованная при резании металлов, может иметь различные формы. Одной из наиболее распространенных и эффективных форм стружки является непрерывная спиральная стружка. Она образуется при резании вращающейся заготовки при помощи режущего инструмента с задним углом, который является положительным.

Образование спиральной стружки происходит посредством обрывания поделочных стружек на малых участках материала. В результате действия режущей силы, стружка начинает скручиваться вокруг оси, образуя шнур или ленту с промежуточными валиками. Этот процесс спирального скручивания происходит ввиду неоднородности упруго-пластических свойств материала.

Формирование спиральной стружки имеет ряд особенностей. Во-первых, при непрерывном обкатывании стружки формируется поверхность, позволяющая усиливать гладкость участков контакта и снижать трение между стружкой и поверхностью резания. Во-вторых, спиральная форма позволяет стружке удаляться из зоны резания и избегать застревания в зазоре между режущим инструментом и заготовкой. Поскольку спиральная стружка образуется отделившимися стружками, происходит снижение вероятности застревания стержня стружки в зазоре.

Сегментные стружки и их характеристики

При резании металлов могут образовываться различные типы стружки, включая сегментные стружки. Сегментные стружки представляют собой длинные куски материала, которые образуются при обработке металла.

Характеристики сегментных стружек зависят от множества факторов, включая свойства материала и условия резания. Важным параметром является толщина сегментных стружек, которая может варьироваться в зависимости от сил, применяемых при резании и угла заточки инструмента.

Также важным фактором является форма сегментных стружек. Они могут быть кольцевыми, спиралевидными или пластинчатыми. Форма стружки зависит от направления движения резца и величины скорости резания.

Сегментные стружки имеют некоторые преимущества и недостатки. Они могут быть довольно длинными, что уменьшает необходимость частого замены инструмента. Однако, сегментные стружки могут быть более сложны в удалении и требуют особых мер предосторожности при резании.

Чтобы эффективно работать с сегментными стружками, необходимо применять правильные режимы резания и специальные инструменты. Важно также проводить постоянный контроль качества стружки, чтобы избежать дефектов обработанной поверхности и повреждений режущего инструмента.

Свертывающиеся стружки и механизм их формирования

При резании металлов одним из механизмов образования стружки является механизм свертывания. При этом, стружка формируется благодаря пластическому деформированию материала, который происходит в процессе резания металла.

При свертывании стружки происходит аккумуляция пластической деформации, вызванной действием силы резания. В результате этого механизма, формируются характерные волновидные структуры стружки, которые отличаются повышенной пластичностью и податливостью.

Механизм свертывания стружки проявляется в момент, когда материал расслоен в виде изогнутых слоев. В интервале времени между срезом и основным движением реза, происходит свертывание слоев стружки и они оказываются подвержены сжатию и повороту.

Важным фактором при формировании свертывающихся стружек является геометрия режущей кромки. Специальное огранение грани режущей кромки может способствовать формированию определенной формы стружки, что может быть полезным при обработке определенных материалов или в определенных условиях.

Количественные параметры стружки и их значимость для процесса резания

В процессе резания металлов ключевым элементом является образование стружки. Количественные параметры этой стружки играют важную роль в обеспечении эффективности и качества процесса резания.

Прежде всего, одним из основных количественных параметров стружки является ее толщина. Толщина стружки напрямую влияет на силу резания и температуру процесса. Толщая стружка может приводить к повышенному износу инструмента и ухудшению качества обработки, а слишком тонкая стружка может вызывать проблемы с управлением чипом и повышенную тепловую нагрузку на инструмент.

Кроме толщины, важными параметрами стружки являются ее форма и длина. Форма стружки может быть различной - спиральной, витковой или сегментированной. Это зависит от геометрии инструмента и условий резания. Длина стружки также имеет значение, так как она влияет на процессы отвода стружки и охлаждение зоны резания. Слишком длинная стружка может быть трудноразводимой, а слишком короткая - приводить к повышенной трение и износу инструмента.

Еще одним важным количественным параметром стружки является скорость ее образования. Быстрая скорость образования стружки может указывать на хорошую эффективность резания и низкий износ инструмента. Однако, слишком высокая скорость может вызывать затягивание стружки и повышенные трение, что отрицательно сказывается на работе инструмента и качестве обработки деталей.

Влияние различных факторов на процесс стружкообразования при резании металлов

Скорость резания: Влияет на качество и тип образующейся стружки. При высокой скорости резания стружка может быть тонкой и спиральной, а при низкой скорости резания - толстой и круглой.

Глубина резания: Параметр, контролирующий глубину проникновения резца в металл. Увеличение глубины резания может привести к увеличению деформации материала и появлению большой деформированной стружки.

Состояние резца: Состояние резца, включая его остроту и состояние поверхности, играет важную роль в процессе стружкообразования. Острые и хорошо слаженные резцы способствуют образованию стружки меньшего размера, а затупленные резцы могут вызвать образование крупной стружки и ухудшение качества поверхности.

Материал обрабатываемой детали: Различные металлы имеют различные свойства, что влияет на процесс стружкообразования. Мягкие материалы могут образовывать легкую стружку, тогда как твердые материалы образуют более тяжелую и толстую стружку.

Смазка и охлаждение: Применение смазки и охлаждения при резании металлов помогает уменьшить трение между резцом и обрабатываемой деталью, что в свою очередь снижает температуру и износ режущего инструмента. Это также может влиять на тип и качество образующейся стружки, особенно при высоких скоростях резания.

Угол задней грани резца: Угол задней грани резца определяет направление потока стружки при резании. Изменение этого угла может привести к изменению типа и направления стружки. Для получения определенного типа стружки необходимо правильно выбирать угол задней грани резца.

Стружкоотделительные устройства: Наличие и качество стружкоотделительных устройств влияет на процесс стружкообразования. Хорошо разработанные и исправно работающие стружкоотделители способствуют быстрому и эффективному удалению стружки и предотвращают ее накопление на обрабатываемой поверхности.

В итоге, процесс стружкообразования при резании металлов зависит от множества факторов. Правильный выбор параметров резания, состояния резца, смазки и охлаждения, а также использование эффективных стружкоотделительных устройств, важны для обеспечения качественной и эффективной операции резания металлов.

Вопрос-ответ

Как происходит процесс стружкообразования при резании металлов?

Процесс стружкообразования при резании металлов основан на разрушении молекулярных связей материала под действием воздействия инструмента. При резании материала формируется узкая стружка, которая отделяется от обрабатываемой поверхности.

Какие факторы влияют на процесс стружкообразования?

На процесс стружкообразования влияют такие факторы, как: тип инструмента, скорость резания, глубина резания, свойства материала, состав смазки и др.

Каковы основные стадии процесса стружкообразования?

Основные стадии процесса стружкообразования включают следующие этапы: контакт инструмента с обрабатываемой поверхностью, разрушение молекулярных связей материала, формирование и отделение стружки от поверхности, удаление стружки с помощью смазочной жидкости.

Какие проблемы могут возникнуть в процессе стружкообразования при резании металлов?

В процессе стружкообразования при резании металлов могут возникать такие проблемы, как образование заеданий инструмента, перегрузки обрабатываемой детали, повреждение инструмента, неровности поверхности обработки и другие.