В процессе сверления металлического материала одним из важных факторов является расход сверла на одно отверстие. Нормативы расхода сверла по металлу являются важным критерием при выборе параметров сверления и определении экономической эффективности процесса. В рамках данной статьи мы рассмотрим, какой должна быть норма расхода сверла по металлу и как влияет ее величина на качество сверления и ресурсность инструмента.

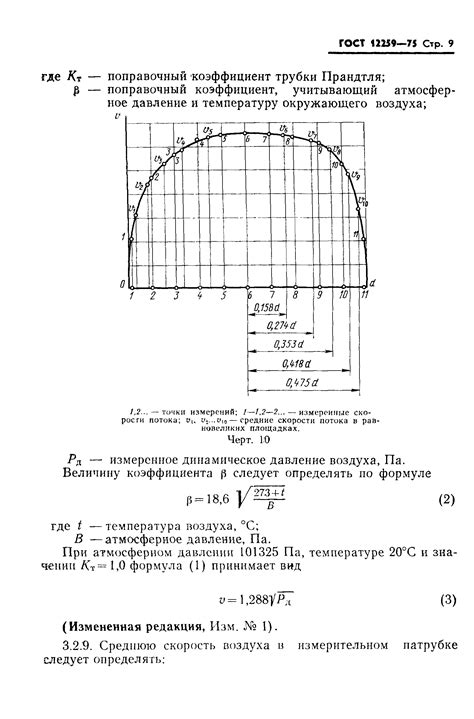

Величина расхода сверла определяется различными факторами, такими как свойства материала, диаметр сверла, режимы сверления и состояние инструмента. Нормативы расхода сверла по металлу могут отличаться в зависимости от этих факторов, однако в большинстве случаев они приближенно составляют от 0,05 до 0,15 мм на каждую осью сверла в минуту. Таким образом, при сверлении отверстий диаметром 10 мм в металле, норма расхода сверла может составлять примерно от 0,5 до 1,5 мм в минуту.

Важно отметить, что слишком низкий расход сверла может привести к нагреву инструмента и его быстрому износу, а также к появлению заусенцев на стенках отверстий. Слишком высокий расход сверла, в свою очередь, может привести к плохой устойчивости процесса сверления, неравномерному износу лезвий и низкому качеству отверстий.

Таким образом, оптимальная норма расхода сверла по металлу лежит в промежутке между минимально возможной величиной для предотвращения вышеуказанных проблем и максимально возможной величиной для обеспечения высокой производительности и качества сверления.

Как определить норму расхода сверла по металлу

Определение нормы расхода сверла по металлу является важным этапом при работе с металлическими материалами. Ведь правильный расход сверла позволит не только достичь желаемого результата, но и продлить срок его службы.

Для определения нормы расхода сверла по металлу необходимо учитывать несколько факторов. В первую очередь, нужно учитывать свойства металла, с которым будет работать сверло. Жесткость, вязкость, теплопроводность и другие характеристики могут существенно влиять на расход сверла.

Однако, помимо свойств металла, важную роль играют также параметры самого сверла. Диаметр сверла, материал изготовления и геометрия его режущей части должны быть подобраны с учетом особенностей задачи.

Для определения нормы расхода сверла по металлу можно использовать ряд эмпирических формул. Например, при сверлении черновых отверстий в стали можно воспользоваться следующей формулой: R = V / (n * S), где R - расход сверла в мм/мин, V - скорость подачи в м/мин, n - число зубцов сверла, S - площадь сечения отверстия.

Также, чтобы определить норму расхода сверла по металлу, можно обратиться к рекомендациям производителя сверла. Каждое сверло имеет оптимальные параметры работы, указанные производителем. Следование этим рекомендациям позволит достичь наилучших результатов и продлить срок службы инструмента.

Методы определения расхода сверла

Определение расхода сверла – это процесс измерения количества материала, которое сверло способно обработать до своего износа или до того момента, когда его работоспособность снижается до критического уровня.

Существуют различные методы определения расхода сверла, которые позволяют более точно оценить его износ, а также прогнозировать необходимость замены сверла:

- Метод визуальной оценки является наиболее простым и широко используемым. Он основан на визуальном осмотре сверла и определении степени его износа по внешнему виду. Такой метод требует опыта и навыков от оператора и не всегда позволяет точно определить расход сверла.

- Метод измерения длины сверла заключается в сравнении начальной и текущей длины сверла с использованием измерительной ленты или штангенциркуля. Если длина сверла снижается на определенное значение, то считается, что оно достигло своего расхода.

- Метод измерения диаметра сверла заключается в определении начального и текущего диаметра сверла и сравнении их значений. Если диаметр сверла снижается на определенное значение, то считается, что сверло износилось.

- Метод контроля силы резания основан на измерении силы, которое действует на сверло при обработке материала. Снижение силы резания может свидетельствовать о расходе сверла.

В зависимости от конкретных условий и требований производства, выбор метода определения расхода сверла может различаться. Однако, независимо от выбранного метода, рациональное использование и своевременная замена изношенных сверл позволяют сократить временные и материальные затраты на металлообработку.

Факторы, влияющие на расход сверла

Расход сверла является важным фактором, определяющим эффективность работы с металлом. Различные факторы могут влиять на расход сверла и его износ, что требует учета и правильного подбора инструмента.

1. Тип и свойства материала

Материал, который необходимо сверлить, имеет основное влияние на расход сверла. Разные металлы имеют разную твердость, прочность и структуру, что требует разного подхода при выборе сверла и режима работы. Также важно учитывать легирование материала, которое может повышать его твердость и требовать более износостойкого сверла.

2. Режим работы

Режим работы, включая скорость вращения сверла и подачу, также оказывает значительное влияние на расход сверла. Неправильные настройки скорости и подачи могут привести к нежелательным последствиям, таким как перегрев сверла, сколование или обрыв. Правильная настройка режима работы позволит достичь оптимального расхода сверла.

3. Качество сверла

Само сверло имеет важное значение для расхода. Качественное сверло с правильной геометрией режущей части имеет лучшие характеристики и большую износостойкость. Некачественное сверло может иметь больший расход и менее точное сверление.

4. Смазка и охлаждение

Применение смазочных и охлаждающих жидкостей также влияет на расход сверла. Корректное применение смазок и охлаждающих жидкостей может снизить трение, повысить эффективность сверла и увеличить его срок службы.

5. Правильная работа оператора

Для достижения оптимального расхода сверла необходима правильная работа оператора. Это включает правильное позиционирование сверла, контроль скорости и подачи, а также соблюдение техники работы с металлом. Оператор должен быть внимателен и профессионален в своей работе, чтобы избежать излишнего расхода сверла.

Правильный выбор сверла для минимизации расхода

Выбор правильного сверла для работы с металлом является важным шагом для минимизации расхода материала и обеспечения эффективного и точного сверления.

1. Материал сверла: При выборе сверла необходимо учитывать тип металла, с которым вы собираетесь работать. Различные сверла подходят для сверления разных видов металла. Например, для сверления мягкой стали рекомендуется использовать сверло из быстрорежущей стали, а для сверления нержавеющей стали лучше подойдут сверла из карбида вольфрама.

2. Диаметр сверла: Важно выбрать сверло с подходящим диаметром для вашей задачи. Использование сверла с большим диаметром, чем требуется, может привести к излишнему расходу материала и неэффективной работе. С другой стороны, использование сверла с малым диаметром может привести к затруднениям при сверлении и повреждению сверла.

3. Тип поверхности сверла: Учитывайте тип поверхности сверла при выборе. Например, покрытие из титана может улучшить продолжительность использования сверла и сократить трение, что приводит к меньшему износу и уменьшению расхода материала.

4. Качество сверла: Приобретайте сверла от надежных производителей и проверенных поставщиков, чтобы быть уверенными в их качестве. Хорошее качество сверла увеличивает его продолжительность использования и снижает вероятность повреждения при работе.

В конечном итоге, для минимизации расхода материала при сверлении по металлу, важно учитывать все указанные факторы и выбирать сверло, которое наиболее соответствует вашим требованиям и типу металла, с которым вы работаете. Это позволит сократить расход материала и выполнить сверление более эффективно и точно.

Особенности работы с разными типами металлов

Работа с различными типами металлов требует учета и понимания их особенностей. Каждый металл имеет свои уникальные свойства, которые необходимо учитывать при выборе и использовании сверла.

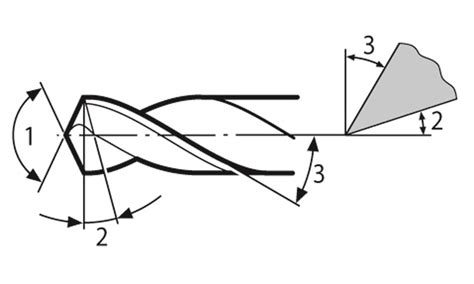

Например, при работе с углеродистой сталью, которая обладает высокой твердостью, требуется применение сверл с повышенной стойкостью к износу. Для этой цели используют спиральные сверла с покрытием из твердого сплава. Такие сверла обеспечивают более продолжительный срок службы и более эффективное сверление.

Неферроосередоточенные сплавы, такие как алюминий и медь, отличаются мягкостью и пластичностью. Для сверления таких материалов рекомендуется использовать сверла из быстрорежущих сталей с углом заточки режущей кромки, а также с использованием охлаждения для предотвращения перегрева сверла.

Для работы с нержавеющей сталью, характеризующейся высокой стойкостью к коррозии и практически отсутствием магнитных свойств, рекомендуется использовать спиральные сверла из быстрорежущих сталей с покрытием из титанового нитрида или карбида титана. Такие сверла обладают улучшенной стойкостью к износу и позволяют более эффективно сверлить нержавеющую сталь.

Каждый тип металла требует своего подхода и выбора правильного сверла. Учет особенностей каждого материала позволяет достичь оптимального результата и более эффективной работы при сверлении.

Как правильно эксплуатировать сверло для продления срока службы

1. Выберите правильное сверло: Для каждого материала необходимо использовать свое сверло. Не забывайте соблюдать диаметр и тип сверла для определенных задач.

2. Правильная скорость: При работе со сверлом важно выбрать правильную скорость вращения. Перебор скорости может привести к перегреву сверла, а недостаточная скорость может привести к его затуплению.

3. Используйте смазку: Постоянное использование смазки при эксплуатации сверла поможет снизить трение и тем самым продлить его срок службы. Отсутствие смазки может привести к перегреву и преждевременному износу сверла.

4. Соблюдайте правильный угол наклона: Неправильный угол наклона может привести к образованию заусенцев и вырыванию фрагментов металла, что негативно сказывается на работе сверла и его сроке службы.

5. Осторожная подача: При работе с сверлом важно подавать материал с осторожностью и плавно, без резких движений. Это позволит избежать перегрева и повреждения сверла.

6. Регулярная заточка: Поддерживайте сверло в хорошем состоянии путем регулярной заточки. Затупленное сверло не только ухудшает качество работы, но и увеличивает нагрузку на инструмент, сокращая его срок службы.

7. Храните сверло в сухом месте: Для предотвращения коррозии и других повреждений рекомендуется хранить сверло в сухом месте, защищенном от влаги и негативного воздействия окружающей среды.

Используя эти рекомендации, вы сможете продлить срок службы сверла и обеспечить эффективное выполнение задач по металлообработке.

Рекомендации по проверке и контролю расхода сверла

Корректный и оптимальный расход сверла является ключевым фактором в достижении высокого качества сверления металлических материалов. Для контроля и проверки расхода сверла, следует руководствоваться рядом рекомендаций и рекомендуемых практик.

- Выбор правильного сверла: Перед началом сверления необходимо выбрать сверло оптимального диаметра и типа для конкретного материала. Использование неправильного сверла может привести к его быстрому износу и низкой эффективности сверления.

- Правильная подача инструмента: Для контроля расхода сверла важно обеспечить правильную подачу инструмента. При недостаточной подаче сверла повышается его износ, а при избыточной подаче возможно заклинивание или поломка сверла.

- Смазка и охлаждение: Для увеличения ресурса сверла и контроля его расхода рекомендуется использовать специальные смазки или охлаждающие жидкости. Они помогают снизить трение и тепловую нагрузку на сверло, что влияет на его долговечность.

- Монтаж и фиксация: Правильно закрепленное сверло помогает избежать его погружения под неправильным углом или смещения. Это также позволяет контролировать расход инструмента и сохранять его качество.

Методические заметки: Для более точного контроля расхода сверла можно использовать специальные приспособления, такие как глубомер, микрометр или шкала погружения. Также, рекомендуется регулярно проверять состояние и износ сверла, чтобы вовремя заменить его на новое, если это необходимо.

Соблюдение рекомендаций и правильные методы контроля и проверки расхода сверла помогут сохранить его ресурс и обеспечить эффективное сверление металлических материалов.

Вопрос-ответ

Как определить, какое сверло использовать для определенного материала?

Для определения подходящего сверла для определенного материала, необходимо учитывать его твердость и состав. Обычно производители сверл указывают на упаковке, для какого материала предназначено каждое сверло.

Сколько раз можно заточить сверло?

Количество заточек для сверла зависит от его качества и изначальной твердости материала. В среднем, сверло может быть заточено от 3 до 5 раз.

Как часто нужно подводить охлаждающую жидкость в процессе сверления?

Во время сверления металла рекомендуется постоянно подводить охлаждающую жидкость, чтобы избежать перегрева сверла. Частота подвода охлаждающей жидкости зависит от интенсивности работы и типа сверла.

Какова должна быть скорость вращения сверла для сверления металла?

Оптимальная скорость вращения сверла для сверления металла зависит от его диаметра и типа материала. Обычно производители сверел указывают рекомендации по скорости вращения на упаковке или в сопроводительной документации.

Как выяснить, что сверло заглохло в процессе сверления?

Если сверло заглохло в процессе сверления, вы услышите звук трения и замедления вращения сверла. Также может произойти заедание искры или повышение температуры сверла. В этом случае необходимо остановить сверление и проверить его состояние.