Обработка края металла является важным этапом после его резки. Качество обработки края непосредственно влияет на прочность и долговечность изделия, а также на его эстетический вид. Правильная обработка края позволяет устранить острые углы, борозды и микротрещины, которые могут привести к образованию коррозии или повреждению элементов конструкции.

Существует несколько методов обработки края металла после резки. Одним из наиболее распространенных методов является снятие фаски срезанного края. Фаска позволяет сгладить острый угол и предотвратить образование борозд, а также облегчает процесс последующей сварки или склеивания металлических деталей. В зависимости от требуемого угла фаски и глубины обработки, применяются различные инструменты, такие как фаскочные станки, электротигли и другие специализированные приспособления.

Помимо снятия фаски, для обработки края металла можно использовать другие методы, такие как обтачивание, шлифование или полировка. Обтачивание позволяет удалить верхний слой металла, выравнять поверхность и улучшить ее гладкость. Шлифование и полировка позволяют устранить царапины, следы от инструментов и другие дефекты, придавая металлу блеск и привлекательный внешний вид.

Важно отметить, что выбор метода обработки края металла должен быть основан на его назначении и требованиях по качеству. Кроме того, необходимо учитывать материал, из которого изготовлена деталь, и особенности ее конструкции. Правильно выполненная обработка края металла помогает улучшить характеристики конструкции и обеспечить долговечность изделия.

Важность обработки края металла

Обработка края металла является важным этапом в процессе производства и использования металлических изделий. Качество обработки края непосредственно влияет на долговечность и функциональность изделия, а также на безопасность его эксплуатации.

Одной из основных причин обработки края металла является удаление остатков от резки. Во время резки металла образуются острые и загнутые края, которые могут быть опасными при контакте с кожей. Незаглаженные края металла могут причинить травму рабочим и пользователям готовых изделий. Поэтому необходимо удалять остатки от резки и сделать край более безопасным.

Обработка края металла также позволяет улучшить внешний вид изделия. Незаглаженные края и заусенцы делают изделие непрезентабельным и неаккуратным. После обработки края металла, изделие приобретает более привлекательный и профессиональный вид, что способствует повышению его ценности и конкурентоспособности на рынке.

Важное значение обработки края металла проявляется также в области сборки и монтажа металлических конструкций. Гладкие и ровные края облегчают соединение и сборку элементов без дополнительной подгонки и коррекции. Это сокращает время и затраты на процессы сборки и повышает эффективность производства в целом.

Контроль качества

Контроль качества обработки края металла после резки играет важную роль в производственном процессе. Ошибки в обработке края могут привести к ухудшению функциональных характеристик деталей, повышению затрат на изготовление и ремонт, а также к негативным последствиям в эксплуатации.

Для контроля качества обработки края металла используются различные методы. Один из них - визуальный контроль, основанный на оценке внешнего вида обработанного края. Визуальный контроль позволяет выявить такие дефекты, как заусенцы, шероховатости, неровности и деформации.

Для более точного контроля качества применяются также инструменты и измерительные приборы. Например, путем измерения высоты заусенцев и шероховатостей можно определить соответствие обработанного края требуемым стандартам.

Также важным методом контроля качества является испытание обработанного края на прочность. Это может быть испытание на растяжение, сжатие или изгиб. Использование специального оборудования и техники позволяет оценить механические свойства и долговечность обработанного края металла.

В итоге, контроль качества обработки края металла после резки является неотъемлемой частью производственного процесса. Это позволяет обеспечить высокую точность обработки края, отсутствие дефектов и повысить надежность и долговечность изделий из металла.

Повышение прочности

Обработка края металла после резки не только придает изделию более аккуратный и эстетичный вид, но и играет важную роль в повышении прочности и долговечности конструкции. При необработанном крае могут образовываться острые борозды и задиры, которые становятся источниками повреждений и началом трещин.

Для повышения прочности края металла после резки применяются различные методы обработки, такие как снятие острых углов, снятие ребер и выравнивание поверхности. Данные операции позволяют сгладить край и устранить возможные начальные дефекты, что способствует равномерному распределению напряжений и предотвращает образование трещин.

Важным этапом обработки края металла является благоустройство его поверхности. При помощи шлифовальных и полировальных инструментов удаляются микропроволочные бороздки и шероховатости, что не только повышает прочность, но и улучшает внешний вид изделия. Для более эффективной обработки можно использовать специальные абразивные материалы, такие как наждачная бумага и алмазный инструмент.

Края металла после резки обрабатывают не только с целью повышения прочности изделий, но и для обеспечения безопасности людей, которые будут использовать эти конструкции. Острый или неровный край может стать источником ранений и порезов. Поэтому качественная обработка края металла является неотъемлемым шагом в процессе производства и конечной подготовки изделий.

Предотвращение коррозии

Коррозия – это процесс разрушения уровня вещества под воздействием окружающей его среды. Когда металл начинает окисляться, он подвергается коррозии, что может привести к его длительному повреждению и потере прочности.

Для предотвращения коррозии после процесса резки металла необходимо применять специальные методы обработки края. Один из самых эффективных способов – нанесение защитного покрытия на обработанную поверхность, которое будет препятствовать проникновению влаги и кислорода. Такое покрытие может быть нанесено различными способами: гальваническим покрытием, покрытием методом плазменного напыления и другими.

Также важно обратить внимание на качество самой резки. Чем более гладкий будет край после резки, тем меньше будет вероятность возникновения коррозии. Поэтому необходимо правильно настроить процесс резки и использовать высокоточное оборудование.

Помимо этого, для предотвращения коррозии металла можно использовать специальные антикоррозийные покрытия, которые препятствуют проникновению влаги и кислорода на поверхность металла. Эти покрытия наносятся после обработки края металла и создают защитный слой, который предотвращает контакт металла с агрессивными веществами окружающей среды.

Таким образом, предотвращение коррозии после резки металла является важным этапом в обработке края. Это помогает сохранить прочность и долговечность металлических конструкций и изделий, а также повысить их эстетический вид.

Улучшение внешнего вида

Одним из важных аспектов обработки края металла после резки является улучшение его внешнего вида. После резки металл может иметь острые или неровные края, которые выглядят недостаточно эстетично. Чтобы придать изделию более привлекательный внешний вид, проводят специальную обработку краев.

Для улучшения внешнего вида обрабатываемых краев металла используются различные методы. Один из них – это фаска. Фаска – это скос, который делается на краях металла для создания гладкого и закругленного перехода между поверхностями. Фаскование краев помогает избежать резких углов и острых краев, делая изделие более безопасным и äследующим

Еще один метод улучшения внешнего вида края металла – это шлифовка. После резки металлические края могут иметь необходимость в шлифовке для удаления острых зазубрин и неровностей. Шлифовка позволяет придать краю металла гладкую и ровную поверхность, делая его более привлекательным внешне.

Кроме фаски и шлифовки, для улучшения внешнего вида краев металла можно применять другие методы обработки, такие как окрашивание или покрытие. Они позволяют не только придать краю металла нужный оттенок или цвет, но и защитить его от коррозии и внешних воздействий.

Методы обработки

1. Шлифовка и полировка

После резки металла возникают неровности и борозды на краях, которые значительно снижают эстетический вид изделия. Для удаления этих неровностей используется метод шлифовки и полировки.

Шлифовка проводится с помощью абразивных инструментов, которые сглаживают поверхность металла и удаляют небольшие изъяны. Полировка же выполняется с использованием полировочных инструментов и специальных составов, которые придают поверхности металла блеск и гладкость.

2. Зачистка разрушенных участков

В процессе резки металла возможно повреждение его краев с образованием трещин и сколов. Для восстановления целостности поверхности требуется зачистка разрушенных участков.

Зачистка может быть выполнена с помощью специальных инструментов, таких как фрезы, которые удаляют поврежденные слои металла и создают ровные края.

3. Окантовка

Для того чтобы сделать край металла более прочным и безопасным для использования, проводится окантовка. Окантовка заключает в себе снятие острых краев и придание им закругленной формы.

Окантовка может выполняться с помощью специальных станков, которые осуществляют округление краев или создание фаски. Это важный этап обработки края металла, так как окантованный край предотвращает возможность порезов и повреждений.

4. Защитное покрытие

После всех механических обработок и для предотвращения коррозии и окисления металла на крае рекомендуется нанести защитное покрытие.

Защитное покрытие может быть выполнено с использованием различных методов, таких как нанесение краски, порошковое напыление, гальваническое покрытие и другие. Он обеспечивает долговечность и сохранение внешнего вида металла после обработки.

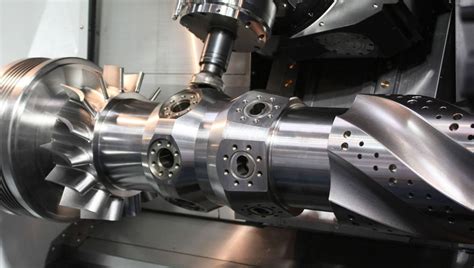

Механическая обработка

Механическая обработка является одним из наиболее распространенных методов обработки края металла после резки. Она позволяет удалить остаточные борозды, заусенцы и другие дефекты, которые могут возникнуть после резки металла.

Одним из основных методов механической обработки является полировка. Она проводится с помощью специальных абразивных материалов, которые позволяют достичь гладкой поверхности края металла. При полировке удаляются микро-выступы и повреждения, которые могут повлиять на качество и прочность изделия.

Для механической обработки также используются технологии, такие как фрезерование и точение. Фрезерование позволяет обрабатывать края металла с высокой точностью и создавать различные формы и контуры. Точение позволяет обрабатывать края металла с использованием вращающегося режущего инструмента, что обеспечивает более гладкую и равномерную поверхность.

Однако, механическая обработка может иметь некоторые ограничения. Например, она может быть неэффективной для обработки очень тонких или сложных форм металла. В таких случаях может быть необходимо использование других методов, таких как химическая обработка или использование специализированного оборудования.

В целом, механическая обработка является важным этапом обработки края металла после резки. Она позволяет получить гладкую и равномерную поверхность, что влияет на качество и прочность изделия. Точность и качество механической обработки зависят от множества факторов, включая выбор материала, инструментов и технологии обработки.

Химическая обработка

Химическая обработка представляет собой один из методов обработки края металла после резки. Она осуществляется с использованием специальных химических реагентов, которые позволяют улучшить качество и внешний вид края изделия.

Преимуществом химической обработки является возможность получения ровного и гладкого края металла. Этот метод позволяет удалить оставшиеся на поверхности изделия окалину, сахарную корку и другие загрязнения. Кроме того, химическая обработка способна устранить микротрещины, которые могут возникнуть в результате резки.

Основной эффект от химической обработки достигается за счет реакции химического реагента с поверхностью металла. Реагент наносится на поверхность края и вступает во взаимодействие с загрязнениями и дефектами, особенностями структуры металла. Это позволяет удалить нежелательные включения и обработать поверхность максимально равномерно.

Для химической обработки используются различные реагенты, которые подбираются в зависимости от видов загрязнений и типа металла. Некоторые реагенты обладают также защитными свойствами, способными предотвратить коррозию и окисление поверхности металла после обработки.

Химическая обработка является эффективным методом, который позволяет получить качественный край металла после резки. Однако, необходимо учитывать, что этот метод требует тщательного контроля и соблюдения безопасности, так как химические реагенты могут быть опасными для здоровья. Поэтому при проведении химической обработки необходимо соблюдать все рекомендации и инструкции по применению реагентов.

Вопрос-ответ

Почему так важна обработка края металла после резки?

Обработка края металла после резки имеет несколько важных причин. Во-первых, она способствует улучшению качества и точности изделия, eliminairaet zaostavshiesya вiterayushchie је rezy. Obrabotka kraya ustrannyaet zadrezhenie sloyev metalla, kotoroe mozhet eto privedti k viklinavam, trekhkantnostu ili treshchinam v budushchem. V vysokotekhnologichnom proizvodstve opravlenie kraya metalla takzhe yavlyaetsya neobkhodimym etapom dlya obespecheniya ispol'zovaniya izdeliya v dal'neishem proizvodstve i montazhe.

Какие методы обработки края металла после резки существуют?

Существует несколько методов обработки края металла после резки. Один из таких методов - обточка, при которой край металла обрабатывается специальными инструментами с целью удаления острых краев и придания им определенной формы. Еще один метод - фрезерование, при котором край металла обрабатывается фрезерным станком. Также существуют методы обработки края металла с использованием абразивных материалов, например, шлифовка или полировка.

Какую обработку края металла после резки лучше выбрать: обточку или фрезерование?

Выбор метода обработки края металла после резки зависит от нескольких факторов. Если необходимо удалить острые края и придать им определенную форму, то обточка будет предпочтительнее. Она позволяет достичь высокой точности обработки, особенно при работе с тонкими деталями. Однако если требуется обработать большие объемы металла или выполнить сложную геометрию, то фрезерование может быть более эффективным методом. Он позволяет выполнить обработку с большей производительностью и точностью, а также обеспечивает более гладкую поверхность края.