Обработка металлов – важный этап производства изделий из металла. Она включает в себя комплексную последовательность технологических операций, которые требуют особых знаний и навыков. Основная цель обработки металлов – изменение и улучшение свойств сырья для получения конечного продукта, который отвечает техническим требованиям.

Основные технологические операции обработки металлов включают:

- Резание – процесс разделения металлического материала на части с помощью инструмента. Это может быть использование пилы, ножниц, фрезерных станков и другого специализированного оборудования.

- Формообразование – процесс придания металлу нужной формы. Существуют разные методы формообразования, включая ковку, прессование, выдавливание, литье и другие.

- Сверление и нарезание резьбы – процессы создания отверстий и резьбы в металле. Они выполняются с помощью сверл, зенковок, нарезных и плавящих резцов, специальных инструментов.

- Обработка поверхности – процесс нанесения покрытия на металл, чтобы защитить его от коррозии, улучшить внешний вид или придать дополнительные функциональные свойства. Это может быть окрашивание, гальваническое покрытие, химические процессы и другие.

Операции обработки металлов требуют не только профессионализма и опыта, но и соблюдения основных принципов безопасности. Работники, занимающиеся обработкой металлов, должны обладать знаниями о свойствах металлов, уметь правильно обращаться с инструментами и соблюдать технические требования.

Процесс обработки металлов: основные этапы и технологические операции

Обработка металлов – это процесс, который включает в себя несколько основных этапов. Первый этап – подготовка материала. Здесь проводятся операции по очистке и удалению загрязнений с поверхности металла, например, шлифовка, обезжиривание или обезжелезивание. Это позволяет создать идеально чистую основу для последующей обработки.

Второй этап – механическая обработка. Сюда входят различные технологические операции, выполняемые с помощью специальных инструментов и оборудования, например, фрезерование, токарная обработка, сверление, шлифовка и т.д. Эти операции позволяют изменить форму и размеры изделия, придать ему нужную поверхностную структуру и готовиться к следующему этапу.

Третий этап – термическая обработка. Включает нагрев металла до определенной температуры и его последующее охлаждение с заданной скоростью. Такая обработка позволяет изменить свойства металла, например, улучшить его механическую прочность или устойчивость к коррозии.

Четвертый этап – обработка поверхности. Здесь проводятся операции, направленные на улучшение эстетических и защитных свойств поверхностного слоя, например, покрытие металла защитным слоем, а также нанесение декоративного покрытия. Это позволяет создать привлекательный внешний вид изделия и предотвратить его повреждение в процессе эксплуатации.

Кроме того, в процессе обработки металлов могут быть выполнены и другие технологические операции, в зависимости от конкретного типа материала и задачи, например, отвертывание, гибка, сварка, литье и др. Правильный выбор и последовательное выполнение каждого этапа обработки металла обеспечивает получение качественного и готового к использованию изделия.

Отборка и сортировка металлического сырья

Отборка и сортировка металлического сырья являются важными технологическими операциями в обработке металлов. Данные операции позволяют получить качественное сырье, подходящее для дальнейшей обработки и производства металлических изделий.

Отборка металлического сырья представляет собой процесс удаления различных посторонних включений, таких как пыль, грязь, окалину и другие примеси, из металлического сырья. Для этого применяются различные методы, включая механическую очистку, магнитную сепарацию и сортировку.

Сортировка металлического сырья производится с целью разделения материалов по их свойствам и составу. Например, сортировка может быть выполнена по типу металла (железо, алюминий, медь и др.), по размеру или форме образцов, по степени загрязненности и другим параметрам. Для сортировки металлического сырья часто применяются различные методы, включая вибрацию, гравитацию, магнитные и электрические свойства материалов.

В зависимости от требований и условий производства, сортировка металлического сырья может осуществляться вручную или автоматически с использованием специализированного оборудования. Она позволяет улучшить качество и чистоту металлического сырья, что способствует повышению производительности и качества металлопроката и изделий, получаемых из него.

Обрезка и распиловка заготовок

Обрезка и распиловка заготовок – одна из основных технологических операций при обработке металлов. Эти операции выполняются с целью получения нужной формы, размеров и качества заготовок для последующей обработки.

Обрезка заготовок – процесс удаления необходимых частей металла с целью получения требуемой формы. Обычно используются различные инструменты и станки для обрезки, такие как гильотины, пневматические ножницы и лазерные установки. Эти инструменты позволяют с высокой точностью и скоростью обрезать заготовку по заданным размерам.

Распиловка заготовок – процесс разделения металлических заготовок на части более малого размера. Для выполнения этой операции применяются различные инструменты, такие как пилы, ленточнопильные машины и абразивные диски. В зависимости от требуемого качества распилки и размеров заготовки выбирается соответствующий инструмент и технология распиловки.

При обрезке и распиловке заготовок необходимо учитывать такие факторы, как материал заготовки, ее форма и размеры, требования к качеству и точности обработки. От правильного выполнения этих операций зависит дальнейшая обработка и сборка металлических изделий, поэтому к ним следует подходить с особым вниманием и профессионализмом.

Формообразование металла

Формообразование металла - одна из основных технологических операций обработки металлов, направленная на придание изделиям определенной формы и размеров. Она позволяет получить детали различных конфигураций и удовлетворить требования к их геометрическим параметрам.

Для формообразования металла используются различные методы, включая листовую штамповку, ковку, прессование, гибку, токарную обработку и другие. Каждый метод имеет свои особенности и применяется в зависимости от требуемого результата.

Особую роль в формообразовании металла играют пресс-формы и штампы. Они представляют собой специальные инструменты, которые используются для создания нужной формы и размеров деталей. Пресс-формы в основном применяются при литейном производстве, а штампы - при штамповке и гибке листового металла.

Формообразование металла является сложным процессом, требующим высокой точности и профессионализма. Оно выполняется на специальных оборудованиях и с использованием различных технологических приемов. От качества выполнения формообразования зависит долговечность и прочность изделий, а также их внешний вид и функциональность.

Сверление и развертывание отверстий

Сверление – одна из основных технологических операций обработки металлов, которая применяется для создания отверстий различных диаметров и глубин.

Для сверления обычно используется сверло – режущий инструмент с острым концом. Точность работы при сверлении определяется качеством и точностью сверла, а также навыками оператора. Сверление может производиться как вручную, так и с использованием станков.

Развертывание – это специальная операция по расширению и точному увеличению диаметра уже существующего отверстия. Для этого используются развертки – инструменты с клиновидными зубьями, которые с помощью специального приспособления вводятся в отверстие и аккуратно расширяют его до требуемого диаметра.

Развертывание выполняется в случаях, когда необходимо получить точное отверстие определенного диаметра, а также для устранения небольших деформаций или неровностей стенок отверстия. Наиболее точные инструменты для развертывания изготавливаются из специальных и высококачественных материалов, таких как сталь или вольфрамовый карбид.

Фрезерование и резьбообразование

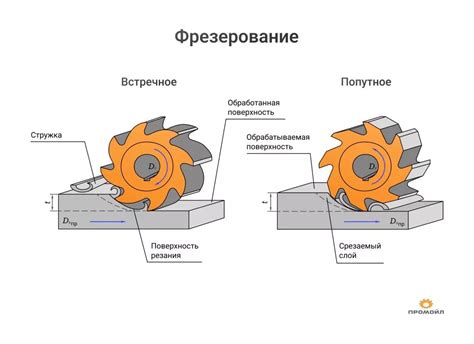

Фрезерование и резьбообразование представляют собой технологические операции обработки металлов, которые применяются для создания различных типов поверхностей и деталей. Фрезерование осуществляется с помощью фрез, инструментов с острыми зубцами, которые вращаются и срезают материал. Эта операция позволяет создавать пазы, канавки, а также обрабатывать криволинейные поверхности.

Резьбообразование, в свою очередь, применяется для создания резьбовых соединений. Сначала на заготовке формируются так называемые мужская и женская резьбы, после чего они соединяются между собой. Для резьбообразования используются различные виды резьбовых инструментов, такие как плашечные головки, плашечные ножи и метчики.

Важным этапом при фрезеровании и резьбообразовании является выбор правильных параметров обработки, таких как скорость резания, подача и глубина проходки. От этих параметров зависит качество обработки и ее эффективность.

Также при выполнении этих операций необходимо применять охлаждающие и смазочные жидкости, которые улучшают смещение стружки, охлаждают инструменты и повышают их ресурс. Кроме того, они позволяют снизить трение и износ материала.

В результате проведения фрезерования и резьбообразования получается готовая деталь или заготовка с необходимыми характеристиками и геометрией. Эти технологические операции широко применяются в различных областях промышленности, включая машиностроение, авиацию, судостроение и другие отрасли.

Сварка и пайка

Сварка – это процесс соединения металлических деталей или конструкций с помощью специальных сварочных операций. Он является одной из основных технологических операций обработки металлов. При сварке осуществляется соединение металлов путем плавления и последующего затвердевания свариваемых материалов.

Выбор метода сварки зависит от типа и свойств материала, требований к прочности соединения, а также от конкретных условий работы. Наиболее распространенные методы сварки включают дуговую сварку, газовую сварку, лазерную сварку и электронно-лучевую сварку.

Пайка – это процесс соединения металлических деталей или компонентов с помощью расплавленного паяльного припоя. В отличие от сварки, при пайке сам металл не плавится и соединение осуществляется через физическое взаимодействие между каплями паяльного припоя и поверхностью свариваемых материалов.

Паяльные операции широко применяются в изготовлении электронных компонентов, монтаже плат и приборов, а также в ювелирном производстве. Основные методы пайки включают пайку при помощи паяльной лампы, паяльника, термостата и плавки в вакууме.

Шлифовка и полировка поверхности

Шлифовка и полировка поверхности - это процессы, которые выполняются для достижения гладкой, ровной и блестящей поверхности металлической детали. Эти операции позволяют не только улучшить внешний вид изделия, но и повысить его функциональные характеристики.

Шлифовка является первой стадией в обработке поверхности и выполняется с помощью абразивных материалов, таких как шлифовальная бумага или алмазные инструменты. Шлифовочные материалы могут иметь различную зернистость в зависимости от требуемой степени обработки. В результате шлифовки удаляются неровности, царапины и другие дефекты поверхности, что позволяет получить более гладкую и ровную поверхность.

После шлифовки проводится полировка, которая придает поверхности высокий блеск и зеркальный эффект. Полировка осуществляется с использованием специальных полировальных материалов и инструментов. Для достижения наилучшего результата, на последних стадиях полировки используются суперфинишные материалы с высокой степенью обработки.

Шлифовка и полировка могут выполняться как вручную, так и с использованием специализированных станков и оборудования. Выбор метода зависит от размера и формы детали, а также требований к конечному качеству поверхности. При правильном применении этих операций, возможно получение поверхности с высокой точностью шероховатости и прекрасным внешним видом.

Покрытие и защита поверхности

В процессе обработки металлов одной из важнейших операций является покрытие и защита поверхности. Это необходимо для предотвращения окисления и коррозии металла, а также для улучшения его эстетических свойств и увеличения срока эксплуатации.

Для покрытия поверхности металла часто используют различные красящие и защитные материалы. Например, лаки и эмали наносят на поверхность металла для защиты от воздействия влаги и агрессивных сред, а также для придания эстетического вида. Часто также применяются гальванические покрытия, при которых на металлическую поверхность наносятся слои других металлов, таких как никель или хром. Это позволяет защитить металл от коррозии и придать ему дополнительные свойства, такие как повышенная твердость или декоративность.

Для достижения наилучшей защиты и эффекта покрытия необходимо правильно подготовить поверхность металла. Предварительная обработка может включать очистку от соринок, жиров и прочих загрязнений, а также шлифовку для удаления дефектов. Некоторые методы подготовки поверхности включают химическую фосфатацию, которая создает на поверхности металла защитный слой фосфата или оксида, отличающийся от самого металла по структуре и свойствам.

Важно отметить, что покрытие и защита поверхности являются неотъемлемой частью процесса обработки металлов. Они позволяют повысить качество и эффективность металлических изделий, а также продлить их срок службы. Правильный выбор метода покрытия и защиты поверхности является залогом долговечности и надежности металлической продукции.

Вопрос-ответ

Какие основные технологические операции применяются при обработке металлов?

Основные технологические операции обработки металлов включают: резку, сверление, фрезерование, токарную обработку, шлифовку и сварку.

Что такое резка металла и какие методы резки наиболее распространены?

Резка металла - это процесс разделения металлической заготовки на части при помощи специальных инструментов или оборудования. Наиболее распространенными методами резки металла являются ручная резка, плазменная резка, лазерная резка и автоматическая резка газом.

В чем заключается токарная обработка металлов?

Токарная обработка металлов - это процесс удаления материала с поверхности металлической заготовки при помощи токарного станка. В процессе токарной обработки заготовка крепится на станине станка и к ней подается вращающийся режущий инструмент, который удаляет слой материала, создавая необходимую форму или размер детали.