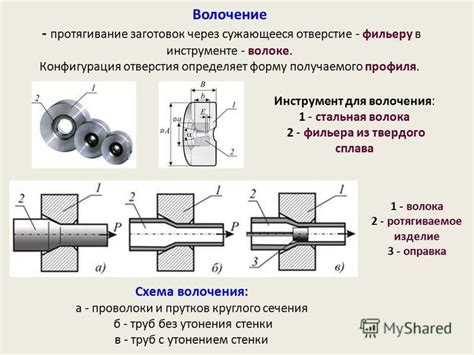

Процесс протягивания металла через фильеру является одной из наиболее эффективных техник волочения проволоки. Он широко применяется в промышленности для получения проволоки с меньшим диаметром и толщиной листа. В процессе протягивания металлический материал пропускается через специальное отверстие, называемое фильерой.

Процесс начинается с заготовки, которая может быть в виде сплава или металла определенного качества. Затем заготовка проходит через серию оправок и шлицев, чтобы ее диаметр и толщина листа постепенно уменьшались. При этом материал подвергается большим нагрузкам и деформации, что приводит к уплотнению его структуры.

Преимущества протягивания металла через фильеру включают увеличение прочности и упругости материала, а также улучшение его поверхностных характеристик. Кроме того, этот процесс позволяет достичь более точных размеров проволоки и листа, что важно, например, для производства электроники или медицинского оборудования.

Протягивание металла через фильеру является сложным и трудоемким процессом, требующим высокой точности и контроля. Он представляет собой важный этап металлургического производства и играет ключевую роль в производстве различных металлических изделий.

Процесс волочения металла через фильеру: основные этапы и принцип работы

Процесс волочения металла через фильеру является важным этапом в производстве проволоки и тонких листов. Он позволяет уменьшить диаметр и толщину металлического изделия, при этом сохраняя его прочность и улучшая его характеристики.

Основной принцип работы процесса волочения металла через фильеру состоит в том, что металлический пруток или заготовка протягивается через специальное отверстие фильеры с заданным диаметром. Это отверстие может быть одной или нескольких ступеней, в зависимости от требуемого уменьшения диаметра металла.

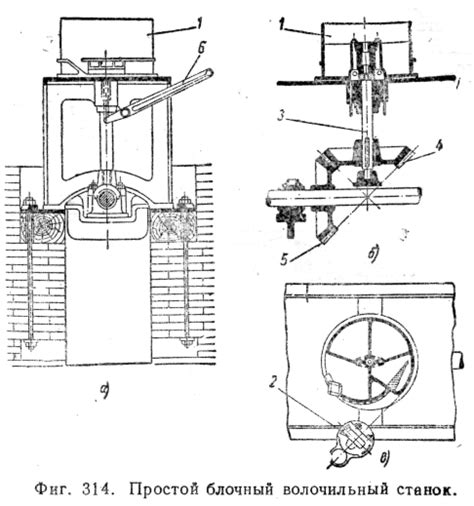

Процесс волочения происходит при помощи специального оборудования, которое обеспечивает равномерную и контролируемую силу на металлическую заготовку. Одновременно с прохождением через фильеру, металл подвергается различным воздействиям, таким как натяжение, сжатие и сгиб. Это позволяет добиться уменьшения диаметра и толщины металлического изделия.

Процесс волочения металла через фильеру включает несколько этапов. Сначала заготовка подготавливается, например, с помощью нагрева для более легкого протягивания или механического обработки для удаления оксидных пленок. Затем осуществляется протягивание заготовки через фильеру с постепенным уменьшением диаметра, позволяющее получить желаемую толщину и диаметр металла.

Процесс волочения металла через фильеру широко применяется в различных отраслях, включая машиностроение, электронику, медицинское производство и другие. Он позволяет производить металлические изделия с высокой точностью и качеством, а также контролировать их геометрические параметры и физические свойства.

Подготовительные операции перед волочением металла

Процесс волочения металла через фильеру — это сложная техника, требующая предварительной подготовки материала и оборудования. Перед началом волочения необходимо провести ряд операций, обеспечивающих достижение требуемого диаметра и толщины листа проволоки.

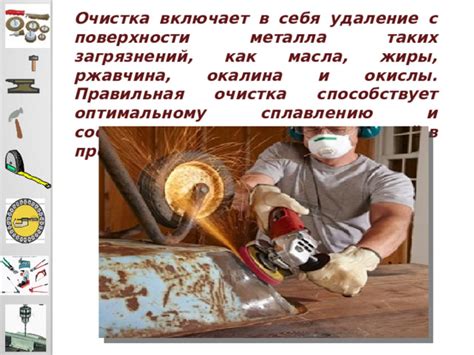

В первую очередь проводится очистка рабочего материала от загрязнений и окислов. Для этого используется щетка или специальная машина для чистки, которая удаляет поверхностные слои при помощи щеток или абразивного материала. Чистка позволяет избавиться от посторонних частиц, что в свою очередь позволяет достичь более гладкой поверхности и улучшить качество волочения.

Кроме того, перед волочением проводится процесс нагревания металла до необходимой температуры. Это делается с помощью промышленных печей или специальных электронагревательных устройств. Нагревание позволяет улучшить пластичность металла и уменьшить его твёрдость, что облегчает процесс волочения и улучшает качество получаемых изделий.

Кроме этого, перед волочением необходимо проверить оборудование, включая фильеру и привода. Фильера должна быть правильно настроена и прокалибрована, чтобы обеспечить требуемые параметры волочения. Это включает в себя проверку геометрии фильеры, её гладкости и состояния. Также необходимо проверить состояние привода и смазку, чтобы исключить возможность поломок и неполадок во время процесса волочения.

В итоге, подготовительные операции перед волочением металла очень важны и определяют качество и эффективность всего процесса. Это включает в себя очистку материала от загрязнений и окислов, нагревание металла и проверку оборудования. Качественная подготовка гарантирует достижение требуемых результатов и минимизацию возможных проблем во время процесса волочения.

Основная техника протягивания проволоки через фильеру для уменьшения диаметра

Процесс протягивания металла через фильеру представляет собой одну из основных техник для получения проволоки с уменьшенным диаметром. Фильера, также известная как стальная протяжная пластина, представляет собой устройство, состоящее из двух цилиндрических роликов, между которыми проходит проволока.

Для начала процесса протягивания проволоки через фильеру, необходимо подготовить проволоку, она должна быть освобождена от любых примесей и окислов. Проволоку кладут на специальный стол и загоняют весь ее конец между роликами фильеры, которые начинают вращаться в противоположных направлениях, чтобы прокатить проволоку между ними.

Во время протяжки проволоки, металл подвергается значительным физическим нагрузкам, что приводит к пластическому деформированию. В результате этого процесса, диаметр проволоки уменьшается и она становится более тонкой. Протягивание проволоки через фильеру может осуществляться несколько раз, чтобы достичь нужного размера.

Преимуществом такой техники протягивания проволоки через фильеру является возможность получения проволоки с очень малым диаметром при довольно высокой силе натяжения. Это делает этот метод особенно полезным при производстве металлических компонентов, где требуется точность и высокая прочность.

Важные факторы, влияющие на уменьшение толщины листа при волочении металла

1. Скорость волочения: Скорость, с которой металл протягивается через фильеру, имеет прямое влияние на уменьшение толщины листа. При увеличении скорости волочения, металл более интенсивно деформируется, что позволяет достичь большей степени утончения материала.

2. Диаметр фильеры: Диаметр фильеры прямо пропорционален уменьшению толщины листа. Чем меньше диаметр фильеры, тем больше сжатие материала и, соответственно, тоньше получается лист. Однако, уменьшение диаметра фильеры может привести к увеличению силы, необходимой для волочения.

3. Состояние и свойства металла: Качество и свойства используемого металла также существенно влияют на уменьшение толщины листа. Материал должен быть достаточно пластичным, чтобы поддаваться деформации при процессе волочения. Кроме того, металл должен обладать определенной прочностью и устойчивостью к разрывам, чтобы не разрушиться в процессе.

4. Настройка фильеры: Правильная настройка фильеры также играет ключевую роль в уменьшении толщины листа. Оптимальные параметры, такие как радиус закругления фильеры, угол захвата и прочие настройки, должны быть установлены, чтобы достичь требуемой толщины листа.

5. Регулярное обслуживание оборудования: Регулярное обслуживание и техническое обслуживание оборудования также являются важными факторами при волочении металла. Правильная смазка фильеры, проверка и замена изношенных деталей, а также очистка и настройка механизмов могут гарантировать более эффективное уменьшение толщины листа.

Вывод: Уменьшение толщины листа при волочении металла зависит от нескольких важных факторов, таких как скорость волочения, диаметр фильеры, состояние и свойства металла, настройка фильеры и обслуживание оборудования. Оптимальное сочетание всех этих факторов позволяет достичь требуемой толщины листа и получить качественный конечный продукт.

Контроль качества и обработка металла после процесса волочения

После процесса волочения, металл проходит контроль качества, чтобы убедиться в его соответствии установленным стандартам. Это включает проверку диаметра и толщины проволоки или листа, а также осмотр на наличие дефектов, таких как трещины или неоднородность структуры. Контроль качества может проводиться как визуально, так и с помощью специализированного оборудования.

Если металл не соответствует требуемым характеристикам, его можно подвергнуть дополнительной обработке. Это может включать термическую или химическую обработку, чтобы улучшить свойства металла или устранить дефекты. Например, при наличии трещин металл может быть подвергнут термической обработке в специальных печах для устранения трещин и повышения прочности.

После контроля качества и дополнительной обработки, металл может быть подвергнут различным видам послепроцессинга. Это может включать обработку поверхности, например, полировку или антикоррозийное покрытие, чтобы улучшить внешний вид и защитить металл от воздействия окружающей среды.

В некоторых случаях, металл может быть подвергнут механической обработке после волочения. Например, проволока может быть предварительно формирована, чтобы принять нужную форму или быть обрезана на определенный размер. Для этого могут использоваться различные инструменты и механизмы, такие как пресс-станки или станки с числовым программным управлением (ЧПУ).

Таким образом, контроль качества и обработка металла после процесса волочения позволяют получить качественный продукт с заданными характеристиками и улучшить его свойства, сделав его более прочным, устойчивым к воздействию окружающей среды или готовым для дальнейшего использования в производстве различных изделий.

Вопрос-ответ

Как проходит процесс протягивания металла через фильеру?

Процесс протягивания металла через фильеру осуществляется путем пропускания проволоки или листа металла через специальное отверстие, называемое фильерой. Металл при этом подвергается значительным деформациям, что позволяет уменьшить его диаметр и толщину. При прохождении через фильеру, металл подвергается сжатию и растяжению, что позволяет изменить его физические свойства и форму.

Какая техника используется волочения проволоки для уменьшения диаметра и толщины листа?

Для волочения проволоки или уменьшения толщины листа используются различные техники. Одна из самых распространенных техник – это прокатка. При этом металлический материал пропускают между двумя прокатными валками, которые медленно сжимают его, уменьшая диаметр и толщину. Также часто используется техника экструзии, при которой металл пропускается через специальное отверстие под высоким давлением. Это позволяет уменьшить диаметр и толщину металла, а также придать ему нужную форму.

Какие материалы можно протягивать через фильеру?

Через фильеру можно протягивать различные материалы, включая металлы и их сплавы. Наиболее распространенные материалы, которые подвергаются волочению, – это сталь, алюминий, медь и их сплавы. Кроме того, фильеру можно использовать для протягивания проволоки из других материалов, таких как пластмассы или волокна.

В каких отраслях применяется процесс протягивания металла через фильеру?

Процесс протягивания металла через фильеру используется во многих отраслях промышленности. Одним из наиболее распространенных применений этого процесса является производство проволоки различного диаметра, которая применяется в машиностроении, электротехнике, автомобильной промышленности и других областях. Также фильерное волочение применяется при производстве тонкого листового металла, который используется в строительстве, производстве бытовой техники и других отраслях.