Твердость металла - это его способность сопротивляться внешним нагрузкам, таким как столкновения, износ, царапины и т. д. Закалка - один из методов обработки металла, который повышает его твердость путем быстрого охлаждения из высокой температуры.

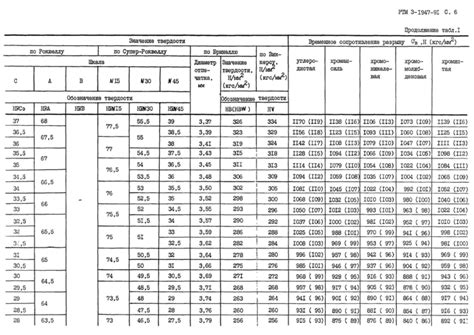

Различные металлы имеют разную твердость после закалки. Существует целая таблица, которая классифицирует металлы в зависимости от их твердости после данной обработки. Эта таблица имеет важное значение для инженеров и производителей, которые выбирают металл для конкретных приложений и изделий.

Например: сталь после закалки может иметь твердость от 45 до 65 HRC (твердость по шкале Роквелла C), алюминий - около 45 HB (твердость по Бринеллю). Такая разница в твердости позволяет использовать разные металлы в различных областях применения.

Получение нужной твердости после закалки зависит от многих факторов, таких как время и температура нагрева, метод охлаждения и состав сплава. Подбор правильной параметров закалки поможет достичь желаемого уровня твердости металла и дать ему определенные свойства, необходимые для конкретного использования.

Определение твердости металлов

Твердость металлов - это физическая характеристика, которая определяет их способность сопротивляться пластической деформации, износу и появлению царапин. Твердость является важным показателем при выборе материала для конкретного применения и может быть измерена различными способами.

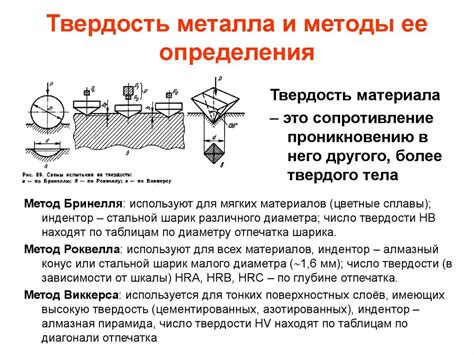

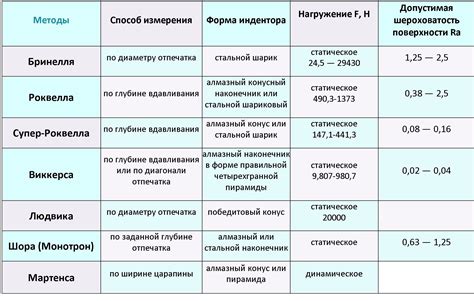

Наиболее распространенный метод для определения твердости металлов - испытание по методу Бринелля. При этом способе на поверхность металла нагружается шарик или алмазная пирамида с заданной силой, затем измеряется оставшаяся после нагрузки впадина и рассчитывается твердость по формуле. Этот метод позволяет получить непрерывную шкалу твердости, отражающую различия в структуре и составе металлов.

Другим часто используемым методом определения твердости является испытание по методу Роквелла. При этом способе применяется индентор в форме шарика или конуса, который нагружается на поверхность металла с определенной силой. Затем измеряется глубина впадины, образованной индентором, и по этому показателю определяется твердость металла.

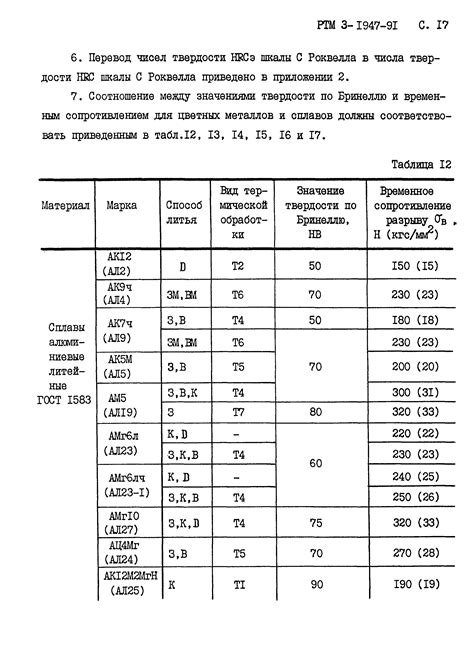

Твердость металлов может варьироваться в зависимости от их состава, структуры и обработки. Так, закалка - процесс быстрого охлаждения металла, может значительно повысить его твердость. В таблице твердости металлов после закалки можно найти значения твердости для различных видов металлов, учитывая их структуру и состав.

Методы измерения твердости

Бринеллевский метод - это один из наиболее распространенных методов измерения твердости. Он основан на измерении следа, оставленного на поверхности материала при давлении стальной шариком определенного диаметра. Чем меньше след, тем больше твердость материала. Результаты измерения выражаются в единицах Бринелля.

Роквеллевский метод заключается в измерении глубины проникновения индентора в материал при определенной нагрузке. Нагрузка может быть постоянной (метод C) или изменяемой (метод B и метод F). Результаты измерения выражаются в единицах Роквелла.

Виккерсовский метод основан на измерении диагонали ромба, образованного двумя наклонными гранями индентора, нанесенного на поверхность материала под определенной нагрузкой. Результаты измерения выражаются в единицах Виккерса.

Шоресовский метод применяется для измерения твердости эластомерных материалов. Он основан на измерении глубины проникновения индентора с конусообразной головкой в материал при небольшой нагрузке. Результаты измерения выражаются в единицах Шореса.

Также существуют и другие методы измерения твердости, такие как микро- и наноиндентирование, методы Ульбрихта и Грозера. Каждый из них имеет свои особенности, применение и области использования, но в целом все они позволяют определить твердость материала с высокой точностью и достоверностью.

Процесс закалки металлов

Закалка является одним из важнейших процессов в производстве и обработке металлов. Ее целью является увеличение твердости и прочности материала. В процессе закалки металл нагревается до определенной температуры и затем быстро охлаждается.

Одним из самых распространенных методов закалки является закалка в воде. В этом случае нагретый металл погружается в холодную воду, что приводит к быстрому охлаждению и созданию нужной структуры кристаллической решетки.

Важным аспектом закалки является правильная температура нагрева металла. Это зависит от спецификаций материала и требуемых характеристик после закалки. Излишнее нагревание может привести к избыточной твердости и хрупкости, а недостаточное - к недостаточной твердости и прочности.

После процесса закалки металл обычно претерпевает процедуру отпуска. Это восстанавливающий тепловой процесс, при котором металл нагревается до определенной температуры и потом охлаждается медленно, что снижает внутреннее напряжение и улучшает деформацию.

Закалка металлов широко используется в различных отраслях промышленности, таких как автомобильное производство, аэрокосмическая промышленность и судостроение. Она является неотъемлемой частью процесса создания прочных и надежных металлических изделий.

Получение таблицы твердости

Таблица твердости металлов после закалки – это комплекс данных, представляющий собой сводную информацию о твердости различных металлических материалов после процедуры закалки. Получение такой таблицы требует проведения специальных измерений и анализа результатов.

Первым этапом в формировании таблицы твердости является выбор образца металла для измерения. Образцы должны быть однородными и иметь точно определенную форму и размеры. После этого производится процедура закалки, в ходе которой образцы подвергаются воздействию высокой температуры, а затем резкому охлаждению в воде или других охлаждающих средах.

После проведения закалки образцы подвергаются измерению твердости с использованием специальных приборов, таких как твердомеры или инденторы. Результаты измерений заносятся в таблицу, где каждому металлическому материалу присваивается определенное значение твердости. Таблица твердости может представляться в виде списка или графика, что облегчает понимание и сравнение различных значений.

Для получения надежных данных таблица твердости может быть разделена на несколько категорий в зависимости от типа закалки, используемого инструмента измерения или особенностей конкретного металла. Это позволяет более точно определить твердость каждого материала и использовать эти данные в промышленных и научных областях.

Связь твердости и структуры металлов

Твердость металлов после закалки играет важную роль в их применении. От свойства металла быть достаточно твердым зависит его способность устойчиво сопротивлять различным механическим нагрузкам.

Твердость металлов зависит от их структуры после закалки. При закалке металл подвергается быстрому охлаждению, что вызывает изменение его кристаллической структуры. Полученная микроструктура влияет на механические свойства металла, включая его твердость.

Отношение твердости металла и его структуры может быть представлено следующим образом:

- Мартенситная структура, образующаяся при интенсивной закалке из высокой температуры, ведет к повышению твердости металла.

- Байнитная структура, образующаяся при умеренной закалке из средней температуры, также способствует повышению твердости.

- Ферритно-перлитная структура, образующаяся при низкой закалке, имеет относительно низкую твердость.

Таким образом, для получения металла с высокой твердостью после закалки необходимо правильно выбрать режим закалки, учитывая его начальную структуру и требуемые свойства. Неправильно подобранный режим закалки может привести к низкой твердости металла и его низкой устойчивости к различным нагрузкам.

Применение таблицы твердости

Таблица твердости металлов после закалки имеет широкое применение в различных областях промышленности и научных исследований. Во-первых, она является незаменимым инструментом для определения механических свойств материалов. Зная твердость металла после закалки, можно сделать выводы о его прочности, износостойкости и хрупкости.

Таблица твердости также активно используется в качестве руководства при выборе и обработке материалов. Например, если требуется изготовить деталь с высокой износостойкостью, можно обратиться к таблице твердости и выбрать металл с наибольшим значением этого показателя. Таким образом, таблица твердости помогает оптимизировать производственные процессы и повысить качество готовой продукции.

Одним из важных применений таблицы твердости является контроль качества материалов. После обработки металла его механические свойства могут измениться, и таблица твердости позволяет проследить, соответствует ли продукт заданным требованиям. Это особенно важно при производстве автомобилей, самолетов и другой техники, где от качества материалов зависит безопасность и надежность работы конструкции.

Таблица твердости металлов после закалки также используется в материаловедении для классификации и сравнения различных материалов. Сравнение твердости металлов позволяет определить их преимущества и недостатки, а также выбрать наиболее подходящий материал для конкретной задачи.

Вопрос-ответ

Какое значение твердости можно ожидать у металлов после закалки?

Значение твердости металлов после закалки может варьироваться в широком диапазоне в зависимости от типа металла и условий его закалки. Обычно после закалки металлы достигают высокой твердости, близкой к их максимальному значению.

Что такое закалка металла и для чего она проводится?

Закалка металла — это процесс, при котором металл нагревают до определенной температуры и затем быстро охлаждают. Основная цель закалки — увеличение твердости и прочности металла путем создания в его структуре упрочняющих фаз и уменьшения размеров зерен.

Какие металлы обладают высокой твердостью после закалки?

Множество металлов может достичь высокой твердости после закалки. Некоторые из них включают сталь, чугун, алюминий, титан и некоторые сплавы. Однако конкретное значение твердости зависит от условий закалки и химического состава металла.

Можно ли проводить закалку металлов самостоятельно?

Закалка металлов является сложным и технически требовательным процессом, который требует специализированного оборудования и знания. Для самостоятельной закалки металлов необходимо обладать соответствующими навыками и опытом. В большинстве случаев рекомендуется обратиться к профессиональным закалщикам или использовать услуги специализированных предприятий.