Упрочнение поверхности металлов - важная технологическая операция, которая способствует повышению их прочности и износостойкости. За счет упрочнения поверхности можно значительно увеличить срок службы металлических изделий и улучшить их эксплуатационные характеристики.

Существует множество методов упрочнения поверхности металлов, каждый из которых имеет свои особенности и применяется в зависимости от требуемого результата. Одним из наиболее распространенных методов является закалка поверхности. При этом методе металл затвердевает, что делает его более прочным и устойчивым к механическим воздействиям.

Еще одним методом упрочнения поверхности металлов является осаждение покрытий. Этот метод используется в случаях, когда необходимо защитить металл от коррозии и других негативных воздействий. Осаждение покрытий может проводиться различными способами, например, путем гальванического нанесения слоя металла на поверхность или путем нанесения слоя полимерного материала.

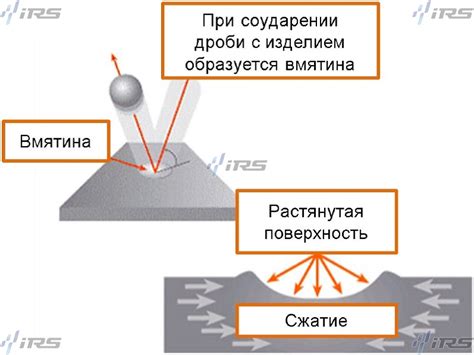

Другой метод упрочнения поверхности металлов - нагружение поверхности. При этом методе металл подвергается воздействию нагрузки различного характера, что приводит к изменению его структуры и повышению прочности. Нагружение поверхности может осуществляться при помощи удара, скручивания, растяжения и других методов.

Ковка поверхности является еще одним методом упрочнения металлов, который применяют для обработки частей машин и механизмов, подвергающихся высокой нагрузке. При ковке поверхности металл подвергается механической обработке, что приводит к его уплотнению и повышению прочности.

Шлифовка поверхности также является эффективным методом упрочнения металлов. При шлифовке металлической поверхности удаляются слой окиси и другие недостатки, что позволяет повысить гладкость и прочность поверхности.

Наконец, огнеупорные покрытия являются одним из самых надежных методов упрочнения поверхности металлов. Такие покрытия обладают высокой стойкостью к температурным воздействиям и защищают металл от окисления и коррозии.

Механическое упрочнение поверхности металлов

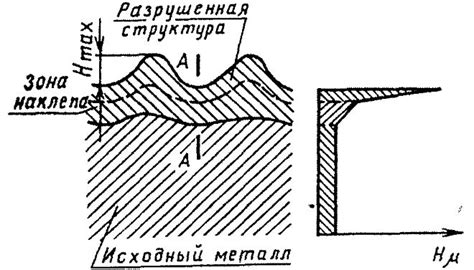

Механическое упрочнение поверхности металлов является одним из методов, позволяющих увеличить прочность и твердость материала. Для этого применяются различные техники и процессы, нацеленные на изменение структуры поверхности металла.

Одним из основных методов механического упрочнения является обработка поверхности металла. Путем механической обработки, такой как шлифовка, полировка или обточка, можно удалить слой окислов или других загрязнений, повысить ровность поверхности и улучшить внешний вид. Кроме того, такая обработка может способствовать формированию компрессионных напряжений в поверхностных слоях металла, что повышает его прочность.

Другим методом механического упрочнения является холодная деформация металла. При этом материал подвергается пластическим деформациям, таким как изгиб, растяжение или сжатие. Это приводит к изменению структуры материала и возникновению дополнительных дислокаций, что повышает его прочность и твердость.

Еще одним методом механического упрочнения поверхности металлов является взаимодействие с другими материалами. Например, при напылении или нанесении покрытий на поверхность металла, происходит формирование слоя с другими свойствами, что может повысить прочность и твердость.

Таким образом, механическое упрочнение поверхности металлов является эффективным способом увеличения прочности и твердости материала. Путем обработки поверхности, холодной деформации и взаимодействия с другими материалами можно достичь значительного укрепления структуры металла, что может быть полезным во многих отраслях промышленности.

Термическое упрочнение поверхности металлов

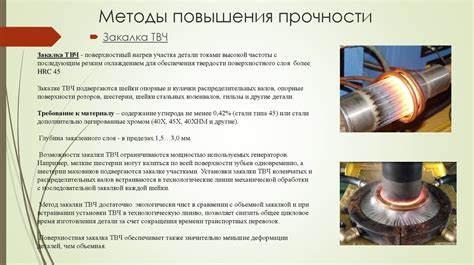

Одним из методов упрочнения поверхности металлов является термическое упрочнение. Этот процесс осуществляется путем нагрева металла до определенной температуры, после чего его охлаждают. Такая обработка способна значительно улучшить механические свойства материала.

Термическое упрочнение поверхности металлов основано на фазовых превращениях при изменении температуры. В процессе нагрева металла происходит диффузия атомов, что приводит к изменению его структуры. Затем, при охлаждении, атомы фиксируются в новой структуре, что приводит к повышению прочности поверхности.

Для термического упрочнения используют различные методы нагрева и охлаждения металла. Один из таких методов - закалка. При закалке металл нагревается до критической температуры, после чего быстро охлаждается, что приводит к образованию мартенситной структуры - особой структуры, которая обладает высокой прочностью.

Кроме закалки, для термического упрочнения могут использоваться такие методы, как отжиг, нормализация и комплексное термическое упрочнение. При отжиге металл нагревается до определенной температуры и затем медленно охлаждается, что способствует устранению внутренних напряжений и улучшению пластичности материала. Нормализация, в свою очередь, представляет собой аналогичный процесс, но с более интенсивным охлаждением. Комплексное термическое упрочнение сочетает несколько методов нагрева и охлаждения для достижения наилучшего результата.

Химическое упрочнение поверхности металлов

Химическое упрочнение поверхности металлов представляет собой процесс, в ходе которого изменяются свойства поверхности металлического материала с помощью химических реакций. Этот метод позволяет улучшить прочность, устойчивость к коррозии, а также изменить эстетический вид поверхности металла.

Одним из основных методов химического упрочнения является нагружение металлов электрическим током. При этом на поверхности металла образуется оксидная пленка, которая улучшает адгезию и прочность металла. Для проведения этого метода используются специальные электролиты, содержащие растворенные соли металлов.

Другим методом химического упрочнения поверхности металлов является металлизация. Этот процесс заключается в нанесении на поверхность металла слоя другого металла путем реакции химических веществ в растворе. Таким образом, поверхность металла становится более плотной, устойчивой к коррозии и износу. В результате металлизации также можно изменить цвет и внешний вид поверхности металла.

Кроме того, для химического упрочнения поверхности металлов применяются методы анизотропной и каталитической обработки. Анизотропная обработка позволяет получить на поверхности металла микрорельеф, который повышает его трение и износостойкость. Каталитическая обработка предполагает нанесение на поверхность металла катализатора, что способствует активации химических реакций и улучшению его свойств.

Пластификация поверхности металлов

Пластификация поверхности металлов является одним из методов упрочнения металлических поверхностей. Она позволяет улучшить механические свойства металла, повысить его прочность и стойкость к различным воздействиям.

Основной принцип пластификации заключается в деформации поверхности металла путем нанесения на нее специальных пластификаторов. Пластификаторы способны проникать в металл и изменять его структуру, делая его более упругим и крепким.

Для пластификации поверхности металлов используются различные методы и технологии. Одним из наиболее распространенных методов является электрохимическая обработка. При этом на поверхность металла наносится пластификатор, который затем активируется с помощью электрического тока. Это позволяет достичь глубокой пластификации и повысить механические свойства металла.

Еще одним способом пластификации поверхности металлов является термообработка. Она заключается в нагреве металла до определенной температуры и последующем охлаждении. Под воздействием тепла металл становится более пластичным, что позволяет добиться желаемой деформации поверхности и улучшить ее свойства.

Важным аспектом пластификации поверхности металлов является правильный выбор пластификатора. Он должен быть совместим с материалом металла и обеспечивать нужные механические свойства. Кроме того, следует учитывать условия эксплуатации металлической детали, чтобы обеспечить ее стойкость к воздействию различных факторов.

Ионное упрочнение поверхности металлов

Ионное упрочнение поверхности металлов – это метод, который позволяет значительно улучшить физические и механические свойства металлических поверхностей. В процессе ионного упрочнения на поверхность металла наносятся ионы, которые проникают в его структуру и улучшают его свойства.

Одним из способов ионного упрочнения является ионная имплантация. В процессе этого метода ионы попадают в поверхностный слой металла и встраиваются в его структуру. Таким образом, поверхность металла становится более прочной и устойчивой к воздействию внешних факторов.

Еще одним методом ионного упрочнения является ионное напыление. При этом методе поверхность металла покрывается тонким слоем ионов, что повышает его прочность и стойкость к истиранию.

Особенностью ионного упрочнения является то, что оно позволяет точно контролировать процесс внедрения ионов в структуру металла. Благодаря этому можно достичь желаемых свойств поверхности и не повредить основную структуру металла.

Использование ионного упрочнения металлических поверхностей имеет широкий спектр применений. Это метод находит применение в различных областях, таких как автомобильная и аэрокосмическая промышленность, медицина, электроника и др. Благодаря ионному упрочнению металлы становятся более долговечными и надежными в эксплуатации.

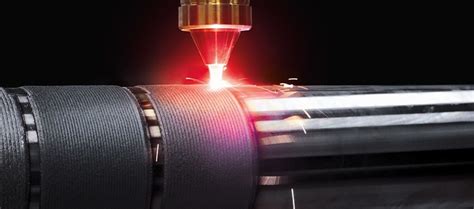

Лазерное упрочнение поверхности металлов

Лазерное упрочнение поверхности металлов – это процесс, при котором лазерное излучение применяется для усиления и улучшения свойств поверхности металлических изделий. Лазерное упрочнение является одним из передовых методов поверхностного упрочнения металлов и находит широкое применение в различных отраслях промышленности.

Процесс лазерного упрочнения основан на использовании мощного импульсного лазерного излучения. Поверхность металла обрабатывается лазером, что приводит к его интенсивному нагреву и последующему быстрому охлаждению. Такой процесс способствует формированию новых микроструктур и создает более прочную и износостойкую поверхность металлического изделия.

Основными преимуществами лазерного упрочнения поверхности металлов являются высокая скорость обработки, возможность точного контроля и регулировки параметров процесса, а также отсутствие необходимости в дополнительной обработке или применении химических реактивов. Благодаря лазерному упрочнению поверхность металла становится более прочной, устойчивой к коррозии и улучшает его технические характеристики, такие как твердость, износостойкость и прочность.

Лазерное упрочнение поверхности металлов применяется в различных отраслях промышленности, включая авиацию, автомобильную промышленность, судостроение, контейнерное производство и другие. Этот метод позволяет улучшить качество и долговечность металлических изделий, снизить их износ, а также повысить эффективность работы оборудования.

Таким образом, лазерное упрочнение поверхности металлов является современным и эффективным методом улучшения свойств металлических изделий, который широко применяется в различных областях промышленности для достижения высоких технических характеристик и продления срока службы металлических изделий.

Ультразвуковое упрочнение поверхности металлов

Ультразвуковое упрочнение поверхности металлов – это один из методов, используемых для увеличения твердости и износостойкости металлических поверхностей. Оно основано на воздействии ультразвуковых волн на поверхность металла, что приводит к изменению его структуры и свойств.

Процесс ультразвукового упрочнения поверхности металлов происходит следующим образом:

- На поверхность металла наносится специальное покрытие или пластические деформации создаются особым образом.

- Затем поверхность обрабатывается ультразвуковыми волнами, распространяющимися через жидкость или специальный гель.

- Ультразвуковая обработка вызывает микрочастицы и молекулярные движения, что приводит к повышению пластичности и твердости поверхности металла.

Ультразвуковое упрочнение поверхности металлов имеет ряд преимуществ. Во-первых, данный метод позволяет усилить металлическую поверхность без значительного изменения ее размеров и формы. Во-вторых, ультразвуковое упрочнение может быть применено к различным материалам, таким как сталь, алюминий, титан и другие.

Этот метод также находит применение в металлообработке с целью увеличения эффективности и качества процесса. Ультразвуковое упрочнение может быть использовано для удаления нежелательных остатков, а также для улучшения адгезии при нанесении покрытий на металлические поверхности.

Таким образом, ультразвуковое упрочнение поверхности металлов является эффективным методом, который позволяет улучшить механические свойства металлических поверхностей, повысить их износостойкость и продлить срок службы.

Вопрос-ответ

Какие методы упрочнения поверхности металлов существуют?

Существует шесть основных методов упрочнения поверхности металлов: термообработка, химическое осаждение, аустемперирование, напыление, лазерная и электроимпульсная обработка.

Что такое термообработка и как она упрочняет поверхность металлов?

Термообработка - это процесс нагрева и охлаждения металла с целью изменения его структуры и свойств. Он может использоваться для повышения твердости и прочности поверхности металла. Например, отжиг и закалка - два распространенных метода термообработки, которые могут дать упрочненную поверхность металла.

Что такое химическое осаждение и как оно упрочняет поверхность металлов?

Химическое осаждение - это процесс нанесения покрытия на поверхность металла с использованием химических реакций. Часто используется метод гальванического осаждения, где металл погружается в электролит и на его поверхности осаждается покрытие. Это покрытие может улучшить твердость, коррозионную стойкость и другие свойства поверхности металла.

Как работает метод аустемперирования для упрочнения поверхности металлов?

Аустемперирование - это процесс нагрева и последующего охлаждения металла в специальных условиях. Он создает байеритовую структуру в стальной матрице, что повышает прочность и твердость поверхности металла. Этот метод также помогает улучшить жаростойкость и пластичность металла.

Что такое напыление и как оно упрочняет поверхность металлов?

Напыление - это процесс нанесения металлического или керамического покрытия на поверхность металла с использованием различных методов, таких как пламя или плазма. Напыленное покрытие может увеличить твердость, износостойкость, коррозионную стойкость и другие свойства поверхности металла.