Входной контроль листового металла – это процесс контроля качества, осуществляемый на этапе приемки материала на предприятии в соответствии с ГОСТ. Его целью является выявление и предотвращение поступления на производство некачественного или непригодного для использования материала. Качественный входной контроль обеспечивает стабильность процесса производства и гарантирует высокое качество готовой продукции.

Основные принципы входного контроля листового металла по ГОСТ включают в себя следующие аспекты:

- Определение требований к контролируемым параметрам: перед началом контроля необходимо определить, какие параметры будут контролироваться. Это может быть толщина, ширина, длина, масса листа, поверхностное состояние и др. В ГОСТ указаны допустимые значения этих параметров.

- Создание рабочих стандартов: для каждого параметра необходимо создать рабочий стандарт, который будет являться основой для проведения контроля. В стандарте должны быть указаны методы и инструменты измерения, а также допустимая погрешность измерений.

- Проведение контроля: контроль проводится с использованием методов и инструментов, указанных в рабочих стандартах. Измерения проводятся на выборочной основе, причем количество выбранных для контроля листов должно быть достаточным для получения достоверных результатов.

- Анализ результатов: после проведения контроля необходимо проанализировать полученные результаты. Если обнаружены несоответствия с требованиями ГОСТ или рабочими стандартами, необходимо принять меры по их устранению, например, отказаться от приемки листового металла и вернуть его поставщику.

В итоге, основные принципы входного контроля листового металла по ГОСТ позволяют определить требования к материалу, создать рабочие стандарты, провести контроль и анализировать результаты. Это обеспечивает высокое качество продукции и эффективность производственного процесса.

Стандарты входного контроля

Основные принципы входного контроля листового металла определены в соответствии с ГОСТ. Стандарты входного контроля устанавливают требования к качеству и параметрам листового металла, которые должны быть проверены перед его использованием.

Стандарты входного контроля включают в себя проверку следующих параметров:

- Геометрические характеристики листового металла, такие как толщина, ширина и длина. Каждый параметр должен соответствовать установленным требованиям ГОСТ.

- Механические свойства, включая прочность, упругость и твердость. Эти параметры могут быть определены путем проведения специальных испытаний или измерений.

- Химический состав, который должен соответствовать установленным стандартам. Анализ применяется для определения концентрации различных элементов в металле.

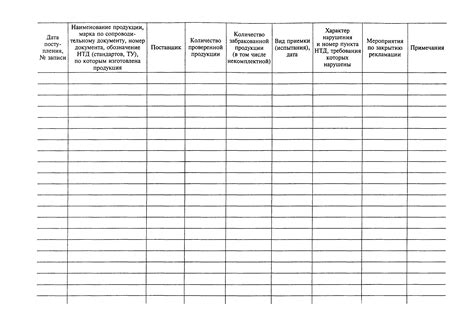

Для проведения входного контроля может использоваться специальное оборудование, такое как измерительные инструменты, испытательные станки и химические анализаторы. После проведения контроля результаты должны быть документированы и оценены по установленным критериям качества.

Требования к геометрическим параметрам

ГОСТ 14637-89 определяет основные требования к геометрическим параметрам листового металла, которые должны соблюдаться при входном контроле. Показатели геометрической формы листового металла являются одной из важных характеристик его качества и влияют на возможность его применения в различных сферах промышленности.

Во-первых, необходимо проверить плоскостность листа. По ГОСТу уровень плоскостности должен соответствовать классу B или C. Для класса B допускается отклонение в результатах измерения не более 0,1 мм на 1 м2 поверхности листа. Для класса C допускается отклонение до 0,2 мм на 1 м2 поверхности.

Во-вторых, следует проверить размеры листа. ГОСТ 14637-89 устанавливает допуски по ширине, длине и толщине листового металла. Допуски определяются в зависимости от класса листа и диапазона размеров. Например, для листов класса А допуск по ширине составляет ±3 мм, допуск по длине - ±6 мм, а допуск по толщине - ±0,2 мм.

Кроме того, стандарт предусматривает проверку геометрических форм элементов листового металла, таких как кривизна, вогнутость, выполотость и прочие. Эти параметры оцениваются с помощью специальной измерительной аппаратуры и сравниваются с допусками, указанными в ГОСТе.

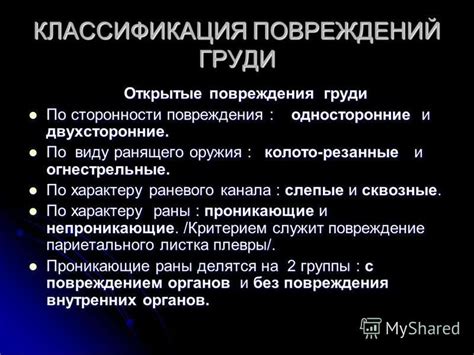

Классификация повреждений

Повреждения листового металла могут быть классифицированы в соответствии с их типом и характеристиками. Это важно для определения качества материала и принятия решений о его пригодности для дальнейшего использования.

Одним из важных видов повреждений являются механические дефекты, такие как трещины, вмятины, царапины и углубления. Они могут возникать в результате неправильной обработки или транспортировки листового металла. Механические повреждения ухудшают качество поверхности и могут привести к ухудшению внешнего вида и функциональных характеристик изделия.

Еще одним видом повреждения являются поверхностные дефекты, которые могут иметь различную природу и происходить на стадии производства или хранения материала. Они включают в себя вздутия, засверления, окисление, пятна, следы от смазки и другие видимые изменения поверхности. Поверхностные дефекты могут быть косметическими и не оказывать существенного влияния на качество самого материала, но также могут быть и структурными, что приводит к потере прочности и надежности изделий.

Внутренние дефекты - это скрытые дефекты, которые расположены внутри листового металла и могут быть обнаружены только с помощью специальных методов контроля, таких как радиографическое и ультразвуковое исследование. Данные повреждения могут быть вызваны несовершенствами процесса изготовления материала или его неправильным использованием.

Методы неразрушающего контроля

Входной контроль листового металла по ГОСТ включает в себя применение различных методов неразрушающего контроля для обнаружения дефектов и неприемлемых отклонений в качестве материала. Основной целью такого контроля является предотвращение использования металла с несоответствующими параметрами, которые могут привести к отказам и повреждениям в процессе эксплуатации.

Среди основных методов неразрушающего контроля используются визуальный контроль, ультразвуковой контроль, магнитопорошковый контроль, радиографический контроль и электромагнитный контроль.

Визуальный контроль является наиболее простым и доступным методом, позволяющим обнаружить внешние дефекты, такие как трещины, пузырьки и наличие посторонних частиц на поверхности металла. Ультразвуковой контроль основан на измерении времени распространения и отражения ультразвуковых волн в материале. Магнитопорошковый контроль применяется для обнаружения поверхностных и подповерхностных дефектов путем намагничивания образца и нанесения магнитопорошка, который раскрасит зоны с дефектами. Радиографический контроль основан на использовании рентгеновского или гамма-излучения для создания изображения внутренних дефектов в материале. И, наконец, электромагнитный контроль позволяет обнаружить дефекты, такие как трещины и неподвижные включения, путем измерения изменения электромагнитного поля, создаваемого зондом.

Использование сочетания различных методов неразрушающего контроля позволяет достичь максимальной эффективности при обнаружении дефектов и неприемлемых отклонений в качестве листового металла. Это обеспечивает надежность и безопасность в эксплуатации конечных изделий, которые используются в различных отраслях промышленности.

Испытание на прочность

Испытание на прочность - один из основных методов входного контроля листового металла по ГОСТ. Оно позволяет определить, какую нагрузку материал может выдержать без разрушения. Данный вид контроля необходим для обеспечения безопасности и качества металлических конструкций и изделий.

При проведении испытания на прочность листового металла применяются различные методы, включая растяжение, сжатие, изгиб и удар. Каждый из них имеет свои особенности и позволяет оценить различные характеристики материала, такие как прочность, упругость и пластичность.

Одним из наиболее распространенных методов испытания на прочность является растяжение. При этом материал подвергается действию растягивающей силы до тех пор, пока не произойдет разрыв. Затем измеряется величина растяжения и определяется предел прочности материала.

Испытание на прочность также проводится с использованием сжатия. В этом случае материал подвергается давлению до тех пор, пока не происходит разрушение. Метод изгиба позволяет оценить прочность и упругость материала при изгибе.

Важным аспектом испытания на прочность является определение ударной вязкости материала, которая характеризует его способность поглощать энергию удара. Для этого применяется специальное испытательное оборудование, позволяющее нанести контролируемый удар и затем измерить энергию поглощения.

Результаты испытания на прочность могут быть представлены в виде графиков, таблиц или диаграмм, что позволяет детально изучить изменения свойств материала в зависимости от нагрузки. Эти данные важны для разработки и проектирования металлических конструкций, а также для контроля качества материала в процессе производства.

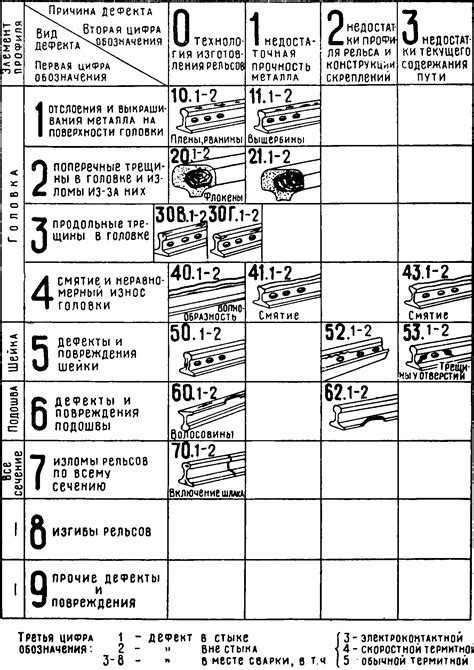

Классификация дефектов

Входной контроль листового металла проводится с целью обнаружения и классификации дефектов, которые могут повлиять на его качество и применимость. Дефекты могут быть различными по своей природе и характеру, поэтому для их классификации существуют специальные стандарты, в том числе ГОСТ.

Классификация дефектов основывается на ряде критериев, таких как размер, форма, расположение и прочность. Дефекты могут быть поверхностными или внутренними, однородными или разнородными, одиночными или множественными.

Отдельно выделяются такие виды дефектов, как трещины, пузырчатости, сколы, коррозия, неровности и пятна. Все они могут быть классифицированы по степени воздействия на качество металла и допустимому уровню их наличия в материале.

Классификация дефектов позволяет определить допустимые пределы их наличия, что является важным аспектом при принятии решений о качестве листового металла. Классификация также помогает стандартизировать процессы контроля и улучшить эффективность входного контроля.

Использование специализированного оборудования

Входной контроль листового металла по ГОСТ предусматривает использование специализированного оборудования, которое позволяет провести детальную проверку качества материала.

Для осуществления контроля формы и геометрических параметров листового металла применяются специальные приборы, такие как микрометры, электронные пассаметры, штангенциркули и прочие. Они позволяют определить толщину, ширину, длину и другие параметры листового металла с высокой точностью. Также исключается возможность влияния человеческого фактора на результаты измерений.

Для оценки поверхности листового металла используется визуальный осмотр, а также специальные инструменты: шаблоны, плоскографы, микроскопы и другие. Они позволяют обнаружить различные дефекты и повреждения, такие как царапины, сколы, шероховатости и другие неровности. Такой контроль позволяет исключить материал с некачественной поверхностью и обеспечить высокое качество конечной продукции.

Контроль листового металла также включает проверку его механических свойств. Для этого применяются специализированные приборы, такие как проволочные неразрушающие испытатели, твердомеры и другие. Они позволяют оценить твердость, прочность и упругость материала. Такой контроль помогает исключить материал с недостаточными механическими свойствами и обеспечить его надежность и долговечность.

Использование специализированного оборудования при входном контроле листового металла по ГОСТ позволяет повысить эффективность и точность контроля, а также обеспечить качество материала, соответствующее требованиям стандарта.

Оценка качества металла

Оценка качества металла является одним из важных этапов входного контроля листового металла согласно ГОСТ. При оценке проводятся различные испытания и измерения, которые позволяют определить соответствие металла требованиям стандарта. Это помогает исключить наличие дефектов, повысить надежность и долговечность изделий.

В процессе оценки качества металла особое внимание уделяется таким параметрам, как механические свойства, химический состав, геометрические параметры и поверхностное состояние. Механические свойства включают прочность, упругость, твердость и деформируемость металла. Химический состав позволяет определить наличие примесей и легирующих элементов, что влияет на его свойства и применимость. Геометрические параметры включают толщину, ширину и длину листа, а поверхностное состояние позволяет оценить внешний вид и наличие дефектов.

Оценка качества металла может проводиться как в лабораторных условиях, с применением специальных аппаратов и оборудования, так и на производственном участке с использованием простых инструментов. В процессе оценки обычно используются стандартные методы и нормативы, которые указаны в ГОСТ и других регламентирующих документах.

Результаты оценки качества металла фиксируются и оформляются в соответствующих документах, которые являются основой для принятия решения о приеме или отклонении металла. По результатам оценки металл может быть классифицирован по соответствующим категориям, таким как "отличное качество", "хорошее качество", "удовлетворительное качество" и т.д.

Вопрос-ответ

Какие основные принципы входного контроля листового металла по ГОСТ?

Основные принципы входного контроля листового металла по ГОСТ включают проверку соответствия геометрических параметров, химического состава, механических свойств и поверхностного состояния металла требованиям ГОСТ.

Какие параметры листового металла обычно проверяют при входном контроле?

При входном контроле листового металла обычно проверяют параметры, такие как геометрические размеры, толщину, прямолинейность, вытяжку, удлинение при разрыве, химический состав, поверхностное состояние (наличие царапин, коррозии и т. д.), механические свойства, такие как прочность, усталостную прочность, твёрдость, показатели пластичности и др.

Как проводится проверка геометрических параметров листового металла?

Проверка геометрических параметров листового металла проводится с помощью измерительных инструментов, таких как микрометры, штангенциркули, координатно-измерительные машины и другие. С помощью этих инструментов измеряют размеры, толщину, прямолинейность и прочие параметры листового металла и сравнивают их с требованиями ГОСТ.