В мире текучих процессов и постоянно развивающейся технологии инженеров необходимо постоянно искать новые способы соединения различных материалов. Одной из таких инновационных техник является сварка на карбиде. Этот метод открыл огромные возможности в области металлообработки и позволяет соединять разнородные материалы с высокой прочностью и долговечностью.

Сварка на карбиде – это процесс соединения материалов, при котором используется специальное оборудование и технологии для создания прочного и надежного сварного соединения. Основным компонентом этой техники является карбид, который дает возможность сваривать различные металлы, включая алюминий, нержавеющую и конструкционную стали, титан и другие сплавы.

Процесс сварки на карбиде состоит из нескольких важных этапов, каждый из которых необходим для создания прочного и герметичного соединения. Вначале происходит приготовление поверхности материала, которое включает очистку и удаление оксидных пленок, а также нанесение специальных присадочных материалов, таких как флюсы или заполнители.

Затем следует этап разогрева, когда специальное оборудование прогревает свариваемую поверхность до определенной температуры, необходимой для полного слияния материалов. После этого наступает фаза активной сварки, когда происходит плавление и слияние соединяемых материалов с помощью карбидного тигеля. И наконец, при достижении нужной температуры и полного полимеризации соединение охлаждается и обрабатывается для придания нужной формы и гладкости.

Участие карбида в процессе сварки: основные этапы и специальные приемы

В данном разделе рассмотрим роль и влияние карбида на процесс сварки, а также охарактеризуем основные этапы данного технологического процесса. Опишем специальные приемы и методы, используемые при сварке на карбиде.

- Подготовка карбидных материалов для сварки

Первый этап сварки на карбиде предусматривает подготовку карбидных материалов перед непосредственным процессом сварки. Рассмотрим основные этапы данной подготовки:

- Очистка поверхности карбида от загрязнений и защита от окисления

- Обработка абразивными материалами для обеспечения требуемой шероховатости

- Нанесение защитного покрытия для предотвращения деформации и повреждений

Второй этап сварки на карбиде связан с выбором и приготовлением электрода. Важно учесть требования карбидных материалов и сварочного процесса:

- Выбор электрода, обеспечивающего оптимальные характеристики сварки

- Правильная подготовка электрода путем очистки от окислов и загрязнений

- Настройка сварочного оборудования для достижения необходимого режима сварки

Третий этап - сам процесс сварки на карбиде. Он включает следующие основные этапы:

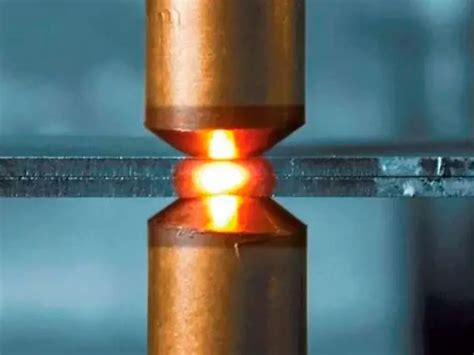

- Формирование контакта между электродом и карбидом

- Нагревание и плавление карбидных материалов

- Заполнение стыка металлом и создание прочного соединения

Последний этап связан с окончательной обработкой сварного соединения на карбиде, чтобы обеспечить его качество и долговечность:

- Удаление остаточных покрытий и защитных слоев

- Дополнительная механическая обработка для удаления дефектов и повышения точности соединения

- Проведение контроля качества с использованием различных методов и инспекционных техник

Описанные этапы и специальные приемы позволяют достичь стабильного и прочного соединения при сварке на карбиде, обеспечивая высокую надежность и отличные эксплуатационные характеристики изделий.

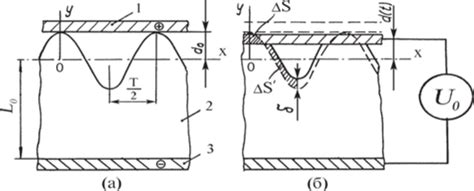

Инфракрасная подготовка перед сваркой на карбиде: эффекты и необходимость

В ходе этого процесса используется инфракрасное излучение, которое проникает в поверхность карбида, преобразуя его структуру и оказывая положительное влияние на дальнейшую сварку. Инфракрасное излучение способно размягчить материал, улучшить его пластичность и устранить микронапряжения, возникающие во время изготовления деталей из карбида.

Такая предварительная обработка особенно полезна при многопроходной сварке и сварке больших деталей, так как позволяет избежать деформаций и возникновения трещин в сварных соединениях. Кроме того, использование инфракрасной подготовки позволяет повысить плотность соединения и предотвратить образование газопоров.

Необходимо отметить, что инфракрасная предварительная обработка требует специального оборудования и навыков его использования. Оптимальные параметры, такие как температура и время облучения, должны быть тщательно подобраны в зависимости от сварочного процесса и свойств используемого карбида. Также важно учитывать возможность изменения материала под воздействием инфракрасного излучения.

В результате инфракрасная предварительная обработка способствует улучшению качества сварного соединения на карбидных материалах, повышает его надежность и долговечность. Этот подход является необходимым шагом в процессе сварки на карбиде и позволяет достичь оптимальных результатов при соединении деталей из этого испытывающего высокие нагрузки материала.

Формирование контакта электрода с поверхностью карбида

Для того чтобы достичь оптимального контакта, необходимо обратить внимание на несколько ключевых факторов. Прежде всего, важно правильно подобрать электроды, учитывая их состав и геометрию. Качество поверхности карбида также играет большую роль - необходимо обеспечить ее очистку и удаление окислов, чтобы обеспечить надежное сцепление с электродом.

После этого происходит установка и фиксация электрода на поверхности карбида. Необходимо гарантировать правильное расположение электрода относительно рабочей поверхности и контролировать силу нажатия на электрод. Это позволяет обеспечить равномерное распределение тока и предотвратить появление дефектов сварного соединения.

Контроль и поддержание качественного контакта электрода с поверхностью карбида являются важными задачами при сварке на данном материале. Правильное выполнение этого этапа позволяет достичь высоких результатов эффективности и качества сварки.

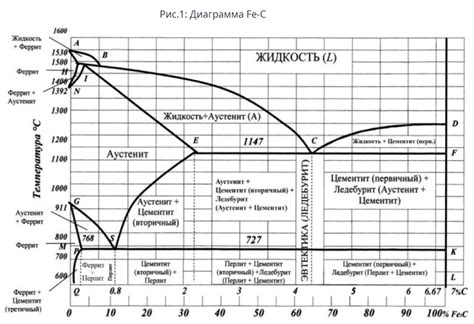

Плавление карбидного материала

В ходе плавления карбидного материала происходит разрушение макроструктуры и образование новых соединений на основе карбида и металлических элементов. Важно отметить, что плавление карбида - это непрерывный процесс, который включает в себя плавление и охлаждение, обеспечивая получение однородной и прочной сварной соединительной зоны.

При плавлении карбидного материала крайне важно контролировать температуру, чтобы избежать его уплывания или перегрева. Работа с плавлением карбида требует точности и внимательности, поскольку неправильное регулирование температуры может привести к неполноценному сварному шву и потере свойств материала.

Плавление карбидного материала осуществляется с использованием различных методов, таких как электрошлаковая сварка, дуговая сварка с использованием защитного газа, лазерная сварка и другие. Каждый из этих методов имеет свои особенности и преимущества, которые могут быть использованы в зависимости от типа карбидного материала и требований конкретного проекта.

Таким образом, плавление карбидного материала - важный этап сварочного процесса, который требует точности и контроля. Правильное плавление обеспечивает создание прочного сварного соединения и основу для дальнейшей обработки и использования карбидного материала в различных отраслях промышленности.

Охлаждение и закрепление соединения

После завершения основных этапов процесса сварки на карбиде наступает этап охлаждения и закрепления соединения. В данном разделе мы рассмотрим этот важный шаг, который обеспечивает прочность и долговечность полученного сварного соединения.

Охлаждение является неотъемлемой частью процесса сварки на карбиде и представляет собой постепенное снижение температуры соединяемых деталей. При этом происходят физико-химические изменения в структуре металла, которые определяют его свойства и характеристики.

Особое внимание при охлаждении уделяется контролю скорости и равномерности процесса. В зависимости от используемой технологии сварки на карбиде, может применяться натуральное охлаждение, воздушное охлаждение или применение специальных средств для быстрого охлаждения.

Важным этапом после охлаждения является закрепление соединения. Этот процесс направлен на получение устойчивого и надежного сварного соединения. Для этого могут использоваться различные методы и техники, включая горячее прессование, механическое фиксирование или применение клея или специальных сварных добавок.

Закрепление соединения играет решающую роль в обеспечении долговечности и стойкости сварного соединения на карбиде. От правильно проведенного этапа зависит качество и надежность конечного изделия, поэтому выбор метода закрепления должен быть основан на учете требований и характеристик конкретной ситуации.

В результате охлаждения и закрепления соединения достигается не только физическое сращивание деталей, но и химическое соединение между ними, что обеспечивает прочность и устойчивость сварного соединения на карбиде в течение всего срока эксплуатации.

Контроль качества и дополнительная обработка результата

Один из основных методов контроля качества – неразрушающий контроль. С помощью специальных технологий и оборудования производится проверка сварных соединений на наличие дефектов, таких как трещины, включения и неплотности. Это позволяет выявить возможные проблемы и принять меры по их устранению, что повышает надежность сварного соединения.

После контроля качества результата сварки проводится дополнительная обработка. Она включает в себя шлифовку, полировку и обезжиривание сварного соединения. Это позволяет улучшить внешний вид и поверхностные характеристики сварного соединения, а также убрать загрязнения, которые могут негативно влиять на его свойства.

Контроль качества и дополнительная обработка результата являются неотъемлемой частью процесса сварки на карбиде. Они позволяют убедиться в качестве сварных соединений и повысить их долговечность, а также повысить эстетический вид и поверхностные характеристики результата сварки.

Вопрос-ответ

Какие этапы включаются в процесс сварки на карбиде?

Процесс сварки на карбиде включает следующие этапы: подготовка поверхности, нагрев, нанесение карбидного порошка, напыление карбида и закрепление.

Какая технология используется при сварке на карбиде?

Один из наиболее распространенных методов сварки на карбиде - метод термического напыления. Он основан на выбросе и нагреве карбидного порошка, который затем наносится на деталь методом напыления при помощи плазменной или флюс-шнековой сварки.

Какие преимущества имеет сварка на карбиде?

Сварка на карбиде имеет несколько преимуществ. Во-первых, она обеспечивает повышенную износостойкость поверхности, что особенно важно для деталей, работающих в условиях высокой нагрузки и трения. Во-вторых, сварка на карбиде позволяет восстановить изношенные детали, увеличивая их срок службы и экономя ресурсы на замене. Наконец, этот метод позволяет создавать сложные формы и конструкции, которые могут быть трудно достичь другими способами сварки.