Производство металлов – одна из ключевых отраслей промышленности, которая требует значительных затрат энергии. Однако не все металлы требуют одинаковых энергозатрат для своего получения. В данной статье мы рассмотрим наиболее энергоемкие металлы, процесс их производства и причины, почему именно они требуют больше энергии.

Один из самых энергоемких металлов – алюминий. Для его получения необходимо применять процесс электролиза, который требует больших энергозатрат из-за высокой температуры плавления сплава и потребности в постоянном поддержании электрического тока. Кроме того, алюминий является одним из самых распространенных металлов, его производство происходит на массовой основе, что также требует значительных энергетических ресурсов.

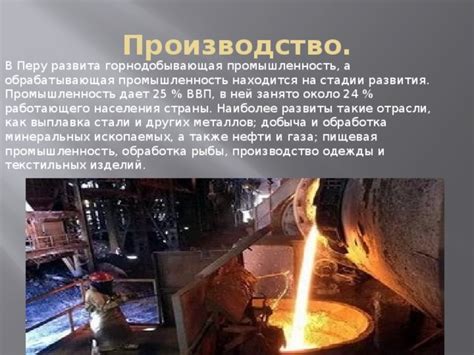

Еще одним энергоемким металлом является сталь. В отличие от алюминия, сталь производится методом осаждения в вакууме. Для этого требуются высокие температуры и концентрация энергии. Процесс производства стали также связан с реакциями окисления и восстановления, которые требуют больших энергозатрат. Кроме того, сталь широко используется в различных отраслях промышленности, что делает ее производство массовым и требующим значительных энергетических затрат.

Наиболее энергоемкими металлами являются алюминий и сталь. Их производство требует значительных энергозатрат из-за специфических процессов, которые используются для их получения. Алюминий производится методом электролиза, а сталь – методом осаждения в вакууме. Оба металла широко используются в различных отраслях промышленности и производятся на массовой основе, что делает их производство значительно энергоемким.

Производство наиболее энергоемких металлов

Производство металлов является одной из наиболее энергоемких отраслей промышленности. Существуют металлы, производство которых требует особенно больших энергозатрат. Топ-3 самых энергоемких металлов включает в себя алюминий, железо и медь.

Алюминий является наиболее энергоемким металлом. Для его производства необходимо выплавить глину при высоких температурах, используя электролиз. Это процесс требует значительного количества электроэнергии, что делает производство алюминия очень затратным.

Железо, второй по энергоемкости металл, производится путем выплавки железной руды в прокатных мельницах. Данный процесс требует высокой температуры и большого количества энергии. Энергозатраты на производство железа связаны с необходимостью нагрева больших объемов сырья.

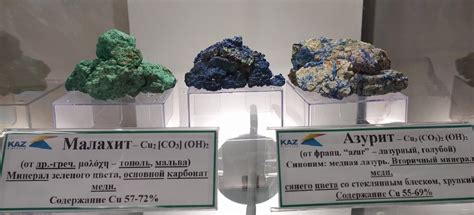

Медь, третий по энергоемкости металл, извлекается из руды путем флотации и обогащения руды. Затем происходит плавка полученных концентратов, что также требует большого количества энергии. Процесс производства меди энергоемок из-за необходимости обработки больших масс сырья и использования высоких температур.

Таким образом, производство алюминия, железа и меди является очень энергоемкими процессами. Они требуют большого количества электроэнергии и тепла. Металлургическая промышленность старается снизить энергозатраты, применяя новые технологии и энергосберегающие методы, однако производство этих металлов все равно остается одним из самых энергоемких отраслей.

Алюминий: почему его производство требует больше всего энергии

Алюминий – это один из самых энергоемких металлов, производство которого требует огромные энергозатраты. Весь процесс начинается с добычи его основного сырья – бокситовой руды. Для этого необходимо проводить геологоразведочные работы, использовать тяжелое оборудование, что требует значительного количества электроэнергии.

После добычи бокситовой руды ее необходимо обрабатывать для получения оксида алюминия, из которого позднее будет получен металл. Обработка включает в себя такие процессы, как измельчение, извлечение железа, обжигание и фильтрацию. Каждый из этапов требует большого количества тепловой энергии и электричества.

Далее происходит электролиз – основной этап производства алюминия. Он основан на разложении оксида алюминия при высокой температуре ванн, где в качестве электролита используется смесь плавленых солей. Для электролиза требуется огромное количество энергии – около 15-20 кВтч на 1 кг произведенного алюминия.

Таким образом, производство алюминия является очень энергоемким процессом из-за не только сложности его технологических этапов, но и необходимости использования большого объема электричества и тепловой энергии. Поэтому алюминий можно считать одним из самых затратных металлов по энергозатратам.

Сталь: важность энергоэффективных технологий для ее производства

Сталь является одним из наиболее распространенных и важных металлов в мире. Она используется в различных отраслях промышленности, строительстве, производстве автомобилей и многих других областях. Однако процесс производства стали требует значительных энергетических затрат.

Использование энергоэффективных технологий в производстве стали является крайне важным. Они позволяют снизить энергозатраты и воздействие на окружающую среду. Например, использование высокоэффективных печей и технологий переработки отходов может существенно сократить расход энергии и повысить эффективность процесса.

Одной из важных задач в развитии энергоэффективных технологий для производства стали является использование возобновляемых источников энергии. Вместо использования ископаемых источников, таких как уголь или газ, можно перейти на энергию ветра, солнца или гидроэнергию. Это поможет снизить зависимость от нефтепродуктов и уменьшить выбросы парниковых газов.

Кроме того, важно постоянно внедрять новые технологии и методы производства стали, которые позволяют сократить энергозатраты. Например, использование технологии углеродного нейтрализма может значительно улучшить энергоэффективность и сделать процесс производства стали более экологически чистым.

В заключение, энергоэффективные технологии играют значительную роль в производстве стали. Они позволяют снизить энергозатраты, улучшить эффективность процесса и снизить негативное воздействие на окружающую среду. Развитие и внедрение таких технологий является необходимым шагом в направлении устойчивого развития металлургической отрасли и всего общества в целом.

Медь: какие процессы делают ее производство энергоемким

Медь - один из наиболее энергоемких металлов, производство которого требует значительных энергетических ресурсов. Это связано с рядом особенностей процесса обработки меди, которые придают ей высокую стоимость и значимость в металлургической отрасли.

В первую очередь, энергоемкость производства меди обусловлена необходимостью различных физических и химических процессов. Термическая обработка при высоких температурах, а также электролиз, являются ключевыми этапами производства, требующими использования значительных объемов электроэнергии.

Кроме того, медная руда часто содержит примеси других металлов, которые необходимо удалить, чтобы получить чистую медь. Этот процесс, называемый плавкой и обессериванием, также требует больших энергетических затрат.

Еще одним фактором, делающим производство меди энергоемким, является необходимость добычи руды. Для добычи меди используются различные методы, такие как подземная или открытая разработка, которые требуют значительных энергетических ресурсов.

В целом, производство меди является сложным и энергоемким процессом, который требует больших затрат электроэнергии и тепла. Однако, медь остается одним из наиболее важных и востребованных металлов в различных отраслях, благодаря своим уникальным свойствам и широкому спектру применения.

Титан: откуда берется высокая энергозатратность его производства

Титан является одним из самых энергоемких металлов, производство которого требует значительных затрат ресурсов. Это связано с особенностями его химической структуры и методами обработки.

Прежде всего, для получения титана необходимо добыть его минеральную руду, состоящую в основном из оксида титана. Добыча руды требует использования тяжелой техники, что влечет за собой большие затраты энергии.

После добычи руды процесс ее обработки начинается с извлечения титанового диоксида. Это достигается путем химической реакции с использованием кислорода или хлора. Оба метода требуют высоких температур и давления, что требует больших энергетических затрат.

Затем диоксид титана подвергается процессам, таким как восстановление, окисление и очистка, чтобы получить металлический титан. На каждом из этапов требуется использование специальных реагентов и систем нагрева, что увеличивает энергозатраты процесса.

Кроме того, производство титана связано с использованием большого количества электроэнергии. Для плавки и обработки титана требуются высокотемпературные печи и специальное оборудование, которое потребляет значительное количество электричества.

В целом, производство титана является сложным и энергоемким процессом, из-за которого его стоимость велика. Однако, титан обладает уникальными свойствами, которые делают его незаменимым материалом в таких отраслях, как авиация, аэрокосмическая промышленность и медицина, что оправдывает его высокую энергозатратность.

Никель: особенности производства металла, требующего большое количество энергии

Никель – это металл, известный своими разносторонними применениями в различных отраслях. Производство никеля является сложным и требует значительного количества энергии. Для получения металла необходимо пройти несколько этапов, включающих его извлечение, очистку и обработку.

Первым этапом производства никеля является его добыча из руды. Для этого используется специальное оборудование и технологии, требующие большого количества энергии. Руда никеля часто содержит также другие металлы, и чтобы отделить никель от примесей, применяются методы флотации, гидрометаллургии и другие процессы, которые также требуют энергозатрат.

После извлечения никеля из руды, следующим этапом является его очистка. Это важный шаг, при котором удаляются примеси и минералы, которые мешают достичь высокой чистоты металла. Процесс очистки также требует большого количества энергии, поскольку требует применения различных химических реактивов и технологического оборудования.

В конечном итоге, полученный никель подвергается процессам обработки, например, плавке и формовке, чтобы получить необходимую форму и свойства. Эти процессы также требуют значительных энергетических затрат, поскольку никель имеет высокую температуру плавления и низкую пластичность, что усложняет его обработку.

Кроме того, для производства никеля используются специальные оборудование и установки, которые требуют энергозатрат на их эксплуатацию и поддержание рабочего режима. Таким образом, производство никеля является энергоемким процессом, который требует больших затрат электричества и других видов энергии.

Цинк: почему его производство является энергоемким процессом

Цинк является одним из наиболее энергоемких металлов, процесс его производства требует значительных энергозатрат.

Производство цинка основано на технологии электролиза, которая представляет собой процесс, в ходе которого металл выделяется из его соединений с использованием электрического тока. Для электролиза использование большого количества электроэнергии необходимо для разложения цинковых соединений на металлический цинк и кислород. При этом электролиз является довольно сложным процессом, требующим высокой точности и постоянного контроля параметров.

Кроме того, процесс производства цинка включает и другие энергоемкие этапы, такие как обжиг цинковых руд для получения оксидов и последующая их редукция при высоких температурах. Эти процессы требуют значительного количества энергии и сопровождаются выбросом значительного количества парниковых газов.

Также стоит отметить, что цинк является металлом, который обладает низкой температурой плавления, что также требует дополнительных энергозатрат для его плавления и переработки.

В связи с этим, производство цинка является энергоемким процессом, который требует значительных энергозатрат и влияет на окружающую среду в виде выбросов парниковых газов. Поэтому разработка и внедрение более эффективных и экологически чистых технологий производства цинка является важной задачей для сокращения потребления энергии и минимизации негативного воздействия на окружающую среду.

Свинец: какие энергозатраты необходимы для его изготовления

Свинец является одним из самых энергоемких металлов. Для его изготовления требуется значительное количество энергии. Процесс производства свинца включает несколько основных этапов, каждый из которых требует определенных энергозатрат.

В первую очередь, необходимо добыть руду, содержащую свинец. Для этого проводятся горные работы, используются буровые установки, экскаваторы и другое специальное оборудование. Добыча и обогащение руды требуют значительной энергии, которая обеспечивает не только работу машин, но и функционирование систем фильтрации и очистки воды.

Далее руда проходит через ряд обработок, которые также требуют энергозатрат. В процессе флотации руда разделяется на концентрат и отходы с помощью химических реактивов и специального оборудования. Энергия используется для направления потока руды и реагентов, а также для переработки полученных материалов.

Особую энергоемкость в производстве свинца имеет его обработка при высоких температурах. Из концентрата получают свинцовую шлаку, которая затем перегоняется в специальных печах. Поддержание высокой температуры в печах требует значительных энергетических затрат.

Окончательный этап – получение чистого металла. В процессе рафинирования свинца удаляются примеси, что также требует энергетических ресурсов. Вследствие сложности процесса получения чистого свинца, его стоимость оказывается достаточно высокой.

Таким образом, производство свинца является энергоемким процессом. Потребление энергии включает в себя добычу и обогащение руды, обработку на различных этапах и рафинирование. Эти затраты объясняют высокую стоимость свинца и необходимость рационального использования его в промышленности.

Вопрос-ответ

Какие металлы требуют наибольшего количества энергии для их производства?

Наибольшее количество энергии требуется для производства алюминия, железа, меди и свинца.

Почему производство алюминия является энергоемким процессом?

Производство алюминия требует большого количества энергии из-за необходимости проводить электролиз алюминия из оксида алюминия. Для этого используется большое количество электрической энергии.

Сколько энергии требуется для производства меди?

Для производства меди требуется примерно 15000-20000 кВт*ч энергии на 1 тонну меди.

Какие факторы влияют на энергоемкость производства металлов?

Несколько факторов влияют на энергоемкость производства металлов, включая эффективность используемых технологий, качество источника энергии и степень рециклинга материалов.

Какое количество энергии требуется для производства стали?

Для производства стали требуется примерно 20-30 мегаджоулей энергии на 1 килограмм стали.