Рубка металла – это одна из ключевых технологических операций, которая предшествует дальнейшей обработке и изготовлению изделий. Точность и качество резки металла оказывают прямое влияние на конечный результат и стоимость продукции. Однако при рубке металла могут возникать различные дефекты, которые могут оказать негативное влияние на качество и использование изделий.

Важно иметь понимание о типичных дефектах, чтобы своевременно обнаруживать их и принимать меры для их устранения. Такие дефекты включают неправильные размеры и форму, зазоры и высоты порезки, наличие окалины и пределов прочности. Кроме того, в процессе рубки могут возникать черновые шероховатости, продольные и поперечные деформации и другие дефекты, которые снижают качество и надежность металлических изделий.

Для устранения типичных дефектов, необходимо проводить оперативные мероприятия, которые направлены на определение причины и источника возникновения дефекта, а также применение соответствующих методов и инструментов для его устранения. Одним из способов является использование специализированных станков и технологического оборудования, которые позволяют проводить рубку металла с высокой точностью и минимальным количеством дефектов. Кроме того, проведение дополнительных технологических операций, включая термическую обработку, шлифовку и отделку, также способствуют устранению дефектов и улучшению качества продукции.

Независимо от определенной проблемы, важно своевременно выявлять и устранять типичные дефекты при рубке металла, чтобы обеспечить высокое качество и надежность готовых изделий. Обучение и развитие навыков сотрудников, а также использование современных инструментов и методов контроля качества являются важными факторами для достижения этой цели. Также важно устанавливать строгие стандарты качества и контролировать их выполнение на всех стадиях производства, начиная от приема сырья и заканчивая отправкой готовой продукции клиенту.

Нестабильная точность

Один из типичных дефектов при рубке металла - нестабильная точность выполнения операций. Это может произойти из-за нескольких причин.

Неправильная настройка оборудования: если параметры резки и настройки оборудования не оптимальны, это может привести к нестабильной точности. Например, неправильная скорость резки или неправильное давление плазмы могут создать неровные и непрямые резы.

Износ и повреждение инструментов: когда инструменты, такие как режущие ножи или сверла, становятся тупыми или повреждены, они могут давать нестабильные результаты. Это может произойти, если режущая кромка источает или если инструменты не регулярно подвергаются техническому обслуживанию и замене.

Неправильное программирование CNC: если программное обеспечение не правильно настроено или программирование содержит ошибки, это может привести к нестабильной точности резки. В этом случае резки могут выполняться с неправильной глубиной, углом или размером, что влияет на качество и точность изделия.

Плохая фиксация материала: если материал не надежно закреплен во время рубки, он может смещаться или вибрировать, что приводит к нестабильной точности. Кроме того, неправильное позиционирование материала на столе или станке также может вызывать нестабильность в резке.

Для устранения этого дефекта необходимо провести тщательную проверку и настройку оборудования, регулярно производить техническое обслуживание и замену инструментов, правильно программировать CNC и обеспечить надежную фиксацию материала во время рубки.

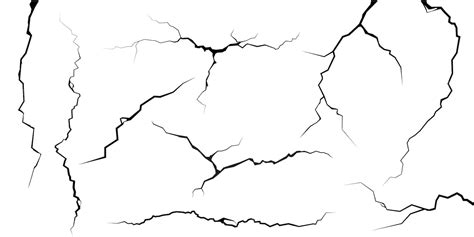

Поверхностные трещины

Поверхностные трещины - это проблема, которая может возникать в процессе рубки металла и может иметь серьезные последствия для качества и прочности изделия. Трещины могут возникать из-за неправильной технологии резки или использования неадекватных инструментов.

Одним из основных способов устранения поверхностных трещин является проведение качественной проверки металла перед резкой. Это позволяет выявить возможные дефекты еще до начала работы и принять меры для их предотвращения.

Если трещины все-таки обнаружены, их можно устранить с помощью следующих методов:

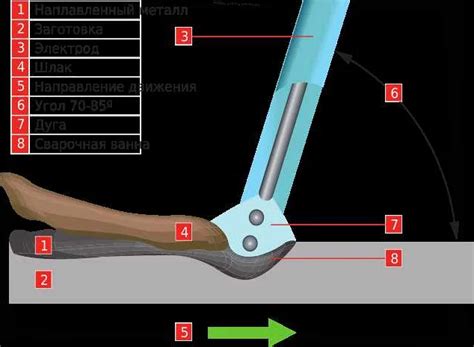

- Использование специальных присадочных материалов и заполнение трещин.

- Проведение процедуры шлифовки, чтобы удалить поврежденную область и гладко отшлифовать поверхность металла.

- Применение метода сварки для закрытия трещины.

- Улучшение технологии резки металла, чтобы предотвратить повторное возникновение трещин.

Важно отметить, что предотвращение поверхностных трещин - это ключевой аспект качественной рубки металла. Для этого необходимо правильно подобрать инструменты и материалы, а также обеспечить правильную технологию и контроль в процессе работы. Это поможет избежать проблем с поверхностными трещинами и сохранить высокое качество изделий.

Погрешности размеров

Погрешности размеров - это один из наиболее распространенных дефектов при рубке металла. Они могут возникать по разным причинам, включая ошибки в измерениях, неточности в работе оборудования или неправильная настройка инструментов.

Одна из основных проблем, которая может привести к погрешностям размеров, - это неправильная подача материала. Недостаточно четкая и точная рубка может привести к отступлениям от заданных размеров. В том случае, если размеры необходимы для достижения определенного функционального или эстетического эффекта, такие погрешности могут существенно снизить качество изделия.

Другим распространенным источником погрешности размеров является необходимость в ручной отделке после рубки. При работе с большим числом деталей или сложной геометрией может потребоваться точность ручной обработки. В этом случае дефекты рубки могут быть исправлены, но это может потребовать значительных трудозатрат и увеличить стоимость процесса.

Для устранения погрешностей размеров при рубке металла необходимо тщательно контролировать и следить за всеми процессами. Важно проводить регулярные проверки оборудования и настраивать инструменты с высокой точностью. Кроме того, использование автоматических систем контроля и измерений может увеличить точность и устранить возможные ошибки в процессе рубки металла.

Вместе с тем, важно обучить персонал правильным методам измерения и контроля размеров. Это может включать обучение использованию специальных инструментов, таких как микрометры и штангенциркули. Регулярная тренировка и обновление знаний помогут снизить возможные погрешности размеров при рубке металла.

В целом, погрешности размеров являются серьезным дефектом при рубке металла, который может оказывать значительное влияние на качество изделия. Однако, используя правильные методы контроля и внимательно отслеживая все процессы, можно минимизировать вероятность погрешностей и обеспечить высокое качество рубки металла.

Неправильная форма или геометрия

Одним из наиболее распространенных дефектов при рубке металла является неправильная форма или геометрия обработанных деталей. Такие дефекты могут быть вызваны неправильной настройкой оборудования или недостаточными знаниями и опытом оператора.

Неправильная форма или геометрия деталей может привести к проблемам во время последующей обработки или сборки, а также ухудшить внешний вид изделия. Кроме того, несоответствие требуемым геометрическим параметрам может снизить прочность и долговечность деталей.

Для устранения этого дефекта необходимо провести анализ процесса рубки металла и выявить причины неправильной формы или геометрии. После этого можно приступить к коррекции настроек оборудования или обучению операторов. Также может потребоваться изменение параметров режимов рубки, выбор других инструментов или изменение последовательности операций.

Важно помнить, что правильная форма и геометрия деталей являются ключевыми факторами для достижения высокого качества и надежности металлических изделий. Поэтому необходимо уделить особое внимание этому аспекту и принять все необходимые меры для устранения неправильной формы или геометрии.

Неровная поверхность

Неровная поверхность является одним из наиболее распространенных дефектов при рубке металла. Она возникает из-за несовершенства обработки или неправильного прессования. Неровности на поверхности могут привести к неправильной посадке или соединению деталей, а также ухудшить эстетический вид продукта.

Для устранения неровной поверхности можно использовать различные методы. Во-первых, можно применить механическую обработку, такую как шлифование или полировка. Это позволит удалить неровности и придать поверхности более гладкий и ровный вид.

Во-вторых, можно использовать химическую обработку. Например, можно нанести специальное растворение на поверхность и оставить его на определенное время. Такой процесс может помочь выровнять неровности и сделать поверхность более гладкой.

И наконец, можно применить тепловую обработку. Путем нагрева металла можно устранить неровности и выровнять поверхность. Однако этот метод может быть применен только в определенных случаях, так как некоторые металлы могут потерять свои свойства при высоких температурах.

Некачественный рез

Некачественный рез – один из наиболее распространенных дефектов, которые могут возникнуть при рубке металла. Он часто происходит вследствие неправильно выбранных параметров реза или неправильной работы режущего инструмента. Некачественный рез может привести к повреждению края металла, образованию заусенцев и трещин, а также снижению прочности изделия.

Для предотвращения некачественного реза необходимо правильно настроить оборудование и выбрать оптимальные параметры реза. Важно также следить за состоянием режущего инструмента и своевременно его заточивать. При обнаружении некачественного реза следует проанализировать причину данного дефекта и принять меры к его устранению.

Существует несколько способов устранения некачественного реза. Один из них – замена режущего инструмента на новый или заточка существующего. Кроме того, возможно изменение параметров реза, таких как скорость и подача. Необходимо также обратить внимание на состояние поверхности металла перед резкой, чтобы исключить наличие повреждений или загрязнений, которые могут привести к некачественному резу.

Низкая производительность

Одной из типичных проблем при рубке металла является низкая производительность. Это может быть вызвано несколькими факторами, которые влияют на скорость и качество выполнения работ.

Неправильная настройка оборудования. Некорректная настройка отрезных пил, пуансонных прессов и других инструментов может существенно снизить производительность работы. Необходимо проверить правильность установки и калибровки каждого инструмента, а также осуществлять регулярное техническое обслуживание.

Неправильная технология резки. Важным фактором, влияющим на продуктивность, является правильное применение технологии резки. Неправильный выбор скорости резки, глубины пропила или нажимной силы может привести к увеличению времени выполнения операции и повышению количества дефектов на резке. Важно осуществлять регулярное обучение и обновление знаний работников в данной области.

Некачественный инструмент. Низкая производительность может быть связана с использованием старого, изношенного или некачественного инструмента. Такой инструмент может требовать более длительного времени на выполнение операций, а также приводить к появлению более крупных дефектов на резке. Важно обновлять и заменять инструменты вовремя, а также выбирать и использовать только качественные материалы.

Непрофессиональные методы работы. Работники, не имеющие достаточного опыта и навыков в данной области, могут снизить производительность своей работы. Неправильное использование инструментов, недостаточная скорость работы или некачественное выполнение операций могут стать причиной низкой производительности. Важно обеспечивать обучение и подготовку сотрудников, а также следить за их квалификацией и профессиональным развитием.

Повреждения режущего инструмента

Повреждения режущего инструмента при рубке металла являются одной из наиболее распространенных проблем, которые возникают в процессе работы. Они могут привести к ухудшению качества реза, повышению времени обработки и увеличению затрат на замену инструмента.

Основные повреждения режущего инструмента включают обломы кромок, сколы и задиры. Эти дефекты возникают, когда инструмент попадает на твердые включения в металле, несовершенства поверхности или при попадании на ребра заготовки.

Чтобы предотвратить и устранить повреждения режущего инструмента, необходимо использовать качественные инструменты с достаточной прочностью и остротой. Также важно правильно настраивать все параметры резки, учитывая свойства материала и тип операции. Необходимо регулярно проверять состояние инструмента и осуществлять его своевременную замену при выявлении повреждений.

В случае возникновения повреждений режущего инструмента, их можно устранить с помощью различных методов. Например, при обломах кромок необходимо произвести их перешлифовку или замену. Для сколов и задиров рекомендуется использовать специальные инструменты для удаления металлических загрязнений и восстановления поверхности. В некоторых случаях может потребоваться также проведение термической обработки для восстановления структуры материала.

Важно помнить, что предупреждение и устранение повреждений режущего инструмента является важным элементом обеспечения эффективности и качества процесса рубки металла. Правильный выбор инструмента, его настройка и периодическая проверка помогут избежать проблем и повысить производительность работы.

Вопрос-ответ

Какие бывают типичные дефекты при рубке металла?

При рубке металла могут возникать различные дефекты, такие как трещины, остаточные напряжения, шероховатости поверхности и неравномерная толщина материала. Также могут наблюдаться дефекты внешнего вида, такие как неровные края и вмятины.

Какие способы устранения дефектов при рубке металла существуют?

Для устранения дефектов при рубке металла можно применять различные методы и техники. Например, для устранения трещин и остаточных напряжений часто используется термическая обработка, такая как отжиг и отпуск. Шероховатости поверхности можно устранить путем полировки или шлифовки. Неравномерную толщину материала можно исправить с помощью прессформовки. Вмятины и неровные края могут быть устранены путем выравнивания и шлифовки поверхности.

Какая информация представлена в таблице дефектов при рубке металла?

В таблице дефектов при рубке металла представлена информация о различных типах дефектов, их характеристиках, возможных причинах и способах их устранения. Также в таблице могут быть указаны рекомендации по предотвращению дефектов и советы по проведению проверки качества после рубки.

Как можно предотвратить дефекты при рубке металла?

Для предотвращения дефектов при рубке металла рекомендуется следить за правильностью выбора инструментов и оборудования, контролировать технологические параметры рубки, проводить регулярные проверки качества и поддерживать оборудование в исправном состоянии. Также важно обеспечить квалифицированный персонал и проводить обучение в области безопасности и контроля качества работы.